[:pb]Praticamente todas as indústrias possuem profissionais ou uma área inteira dedicada a aplicar o Lean – ou produção enxuta – no chão de fábrica. A produção enxuta é baseada no pressuposto de que os processos de fabricação são operados de forma capaz e previsível. O contrário de produção enxuta é a produção tradicional em massa – onde primeiro o item é produzido, para em seguida ser inspecionado para remoção de produtos não conformes.

Em função da busca pela produção enxuta por grande parte das indústrias, é comum escutarmos bastante sobre capacidade e performance de processo, bem como seus principais índices: Cp, Cpk, Pp e Ppk. Afinal, se não estamos medindo tudo o que produzimos, como podemos garantir que estamos trabalhando dentro das especificações?

Quando medimos a capacidade do processo, estamos extrapolando o que sabemos sobre o produto que produzimos para o produto que ainda não produzimos. Apesar dos riscos inerentes em extrapolar valores, é razoável fazê-lo quando sabemos que o processo se comportou de forma previsível no passado, isto é, se comportou dentro de seus Limites de Controle, ou esteve sob Controle Estatístico.

Muito mais que calcular esses índices para apresentá-los em relatórios para os seus clientes, é importante entender o significado de cada um e a relação entre eles. Vamos lá?

Índices de capacidade

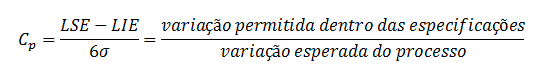

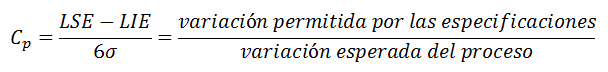

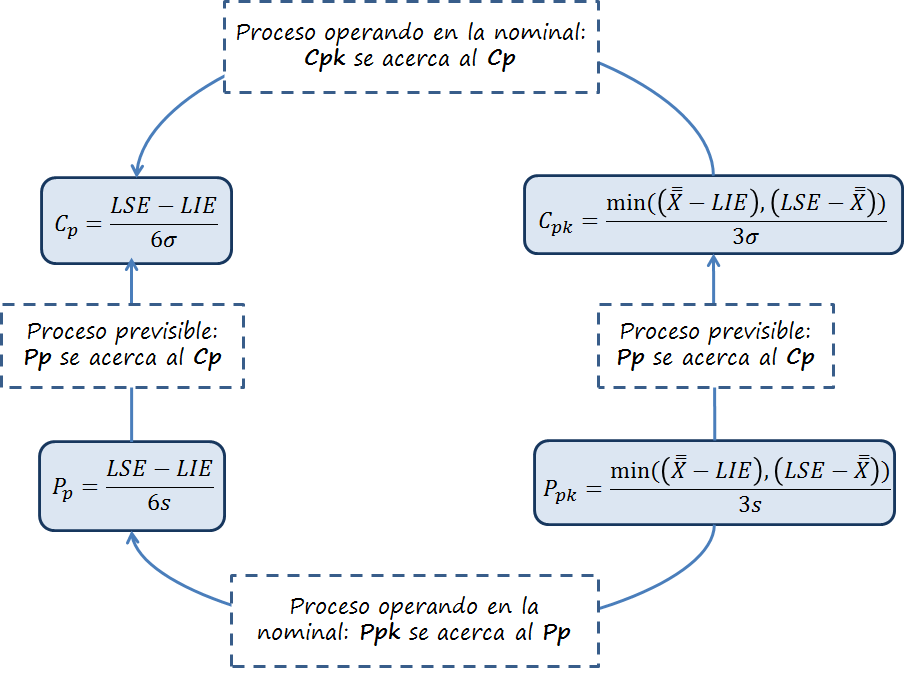

O Cp compara a tolerância especificada com a variação potencial do processo:

O Cp descreve a relação entre o espaço disponível para variação de acordo com as especificações e o espaço ocupado pela variação do processo.

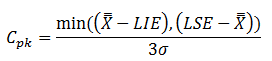

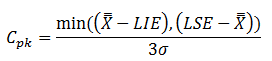

Para caracterizar a localização do processo usamos o Cpk, que avalia a distância da média do processo com a especificação mais próxima dela, da seguinte forma:

Quando o processo opera centralizado na nominal (alvo da especificação), os dois índices (Cp e Cpk) terão o mesmo valor, ou valores muito próximos. A medida que a média do processo se desvia da nominal, o Cpk vai ficando menor que o Cp.

A interpretação dos valores do Cp e Cpk depende de o processo estar sob ou fora de controle estatístico:

- Se o processo está sob controle, o Cp e o Cpk representam a capacidade real do processo – como se comportou no passado e o que se espera que continue a fazer no futuro.

- Se o processo é imprevisível – ou fora de controle – o Cp e Cpk não são representativos.

Índices de performance

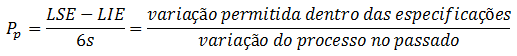

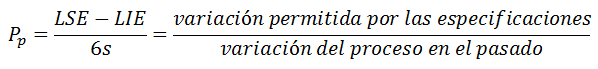

O Pp compara a tolerância especificada com a performance do processo no passado, através do desvio padrão de longo prazo s:

A diferença entre o Cp e o Pp é a forma como calculamos o fator de dispersão (σ e s) do denominador. O Pp utiliza o desvio padrão global de todos as amostras, enquanto o Cp utiliza a medida de dispersão média, medida entre os valores de um mesmo subgrupo.

Como já vimos no post Por que não usar o desvio padrão global para o cálculos dos Limites de Controle?, o desvio padrão de curto prazo σ tende a ser menor que o desvio padrão de longo prazo (ou global) s. Pois o segundo irá detectar variações globais que podem estar relacionadas a lotes de matéria prima, variação entre turnos, mudanças em equipamentos, etc.

Assim, a proximidade entre os valores de Cp e Pp caracteriza um processo que está sendo operado de forma consistente ao longo do tempo. Quando esses dois índices diferem de maneira substancial, você pode ter certeza de que o processo está sendo operado de forma imprevisível.

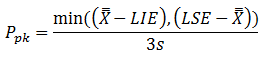

De forma análoga, o Ppk é calculado da seguinte forma:

Exemplos práticos

Para entender melhor a relação entre os dados medidos de um processo e seus índices de capacidade, vamos avaliar quatro casos utilizando o histograma como ferramenta de análise:

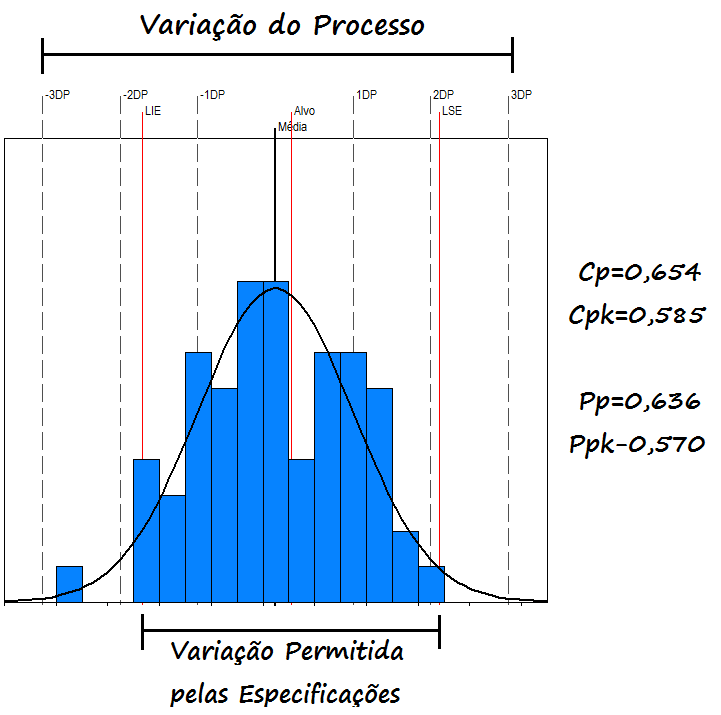

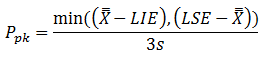

Caso 1

No caso 1 temos os quatro índices com valores bem semelhantes, podemos dizer que o processo é previsível e centralizado. Porém, todos eles são menores do que 1, assim sabemos que esse processo entrega muitos produtos fora de especificação.

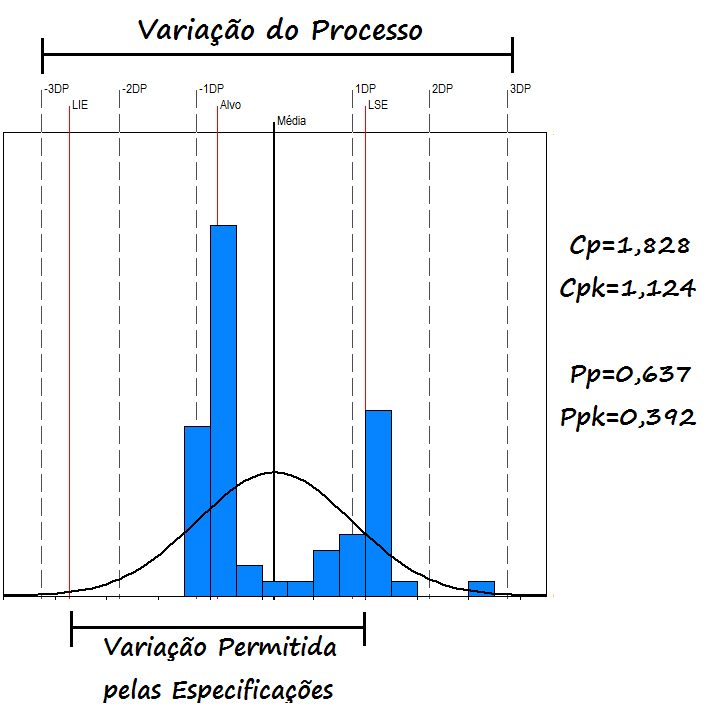

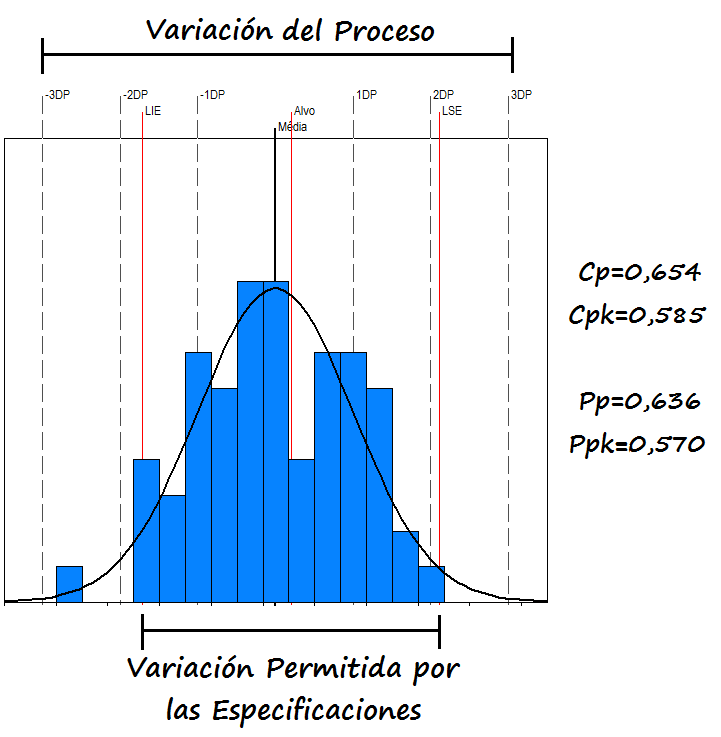

Caso 2

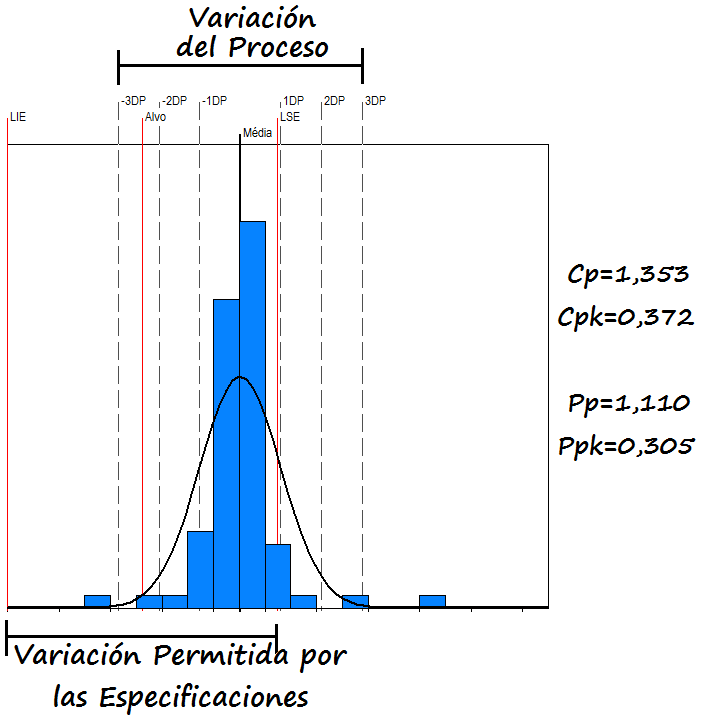

No caso 2, os índices de capacidade (Cp e Cpk) são consideravelmente diferentes dos índices de performance (Pp e Ppk), pois o processo não esteve operando sob controle estatístico. Quando o processo não está sob controle, o Cp e Cpk não tem significado físico real.

Ao avaliar o Pp e Ppk, vemos que esse processo não está centralizado em relação a nominal (ou alvo), pois o Ppk está muito diferente do Pp. Vemos também que o processo entrega muitas peças fora de especificação (Pp e Ppk menores que 1).

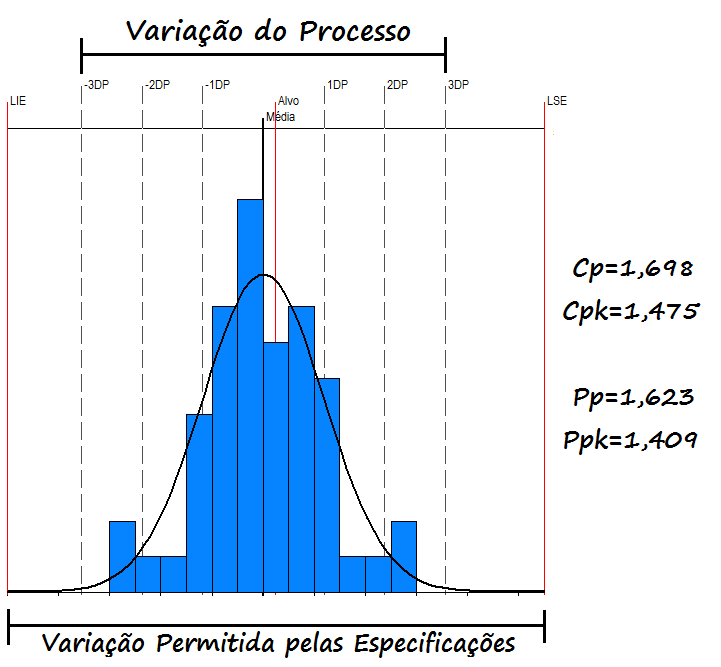

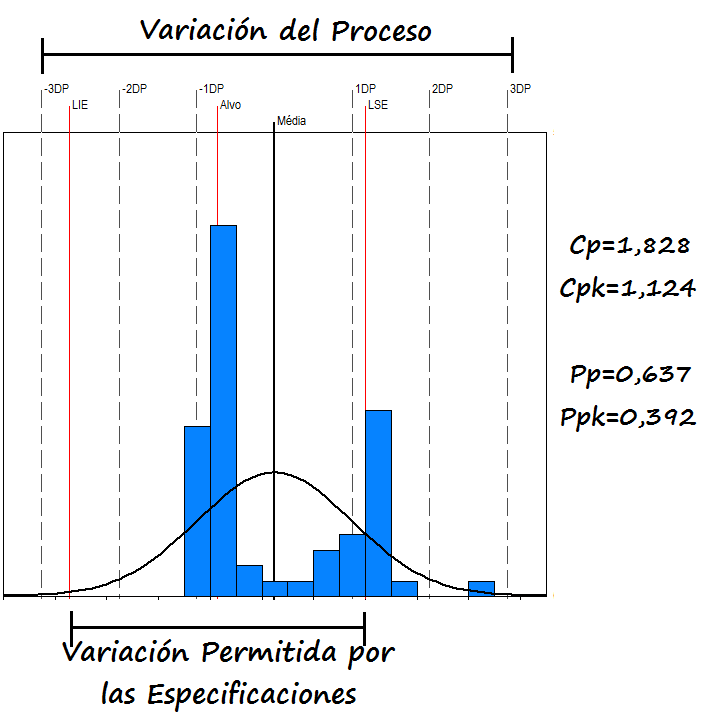

Caso 3

No caso 3, temos um processo centralizado na nominal pois o Cpk está próximo do Cp. O processo é estável e previsível pois os índices de performance (Pp e Ppk) estão próximos dos índices de capacidade (Cp e Cpk).

Além disso, o processo entrega suas peças dentro de especificação, pois a variação do processo é consideravelmente menor que a variação permitida pela especificações do produto.

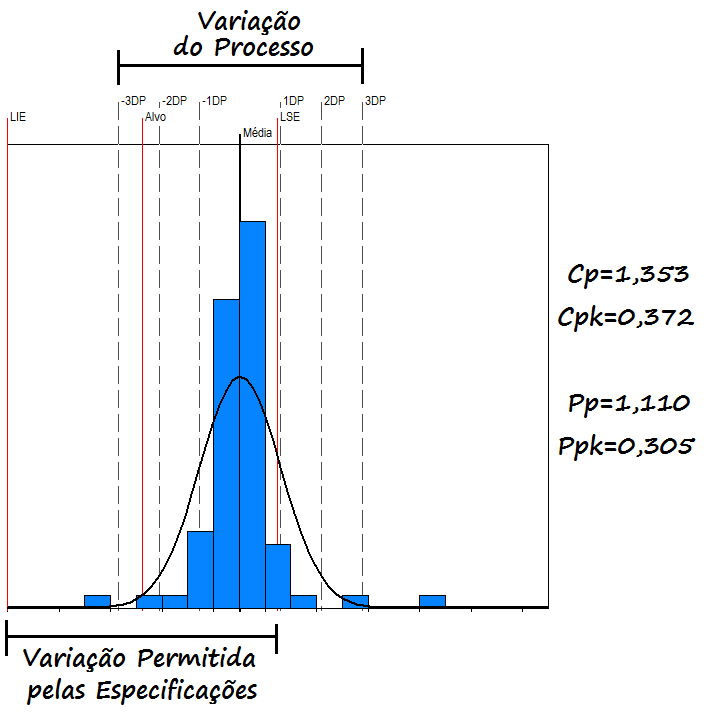

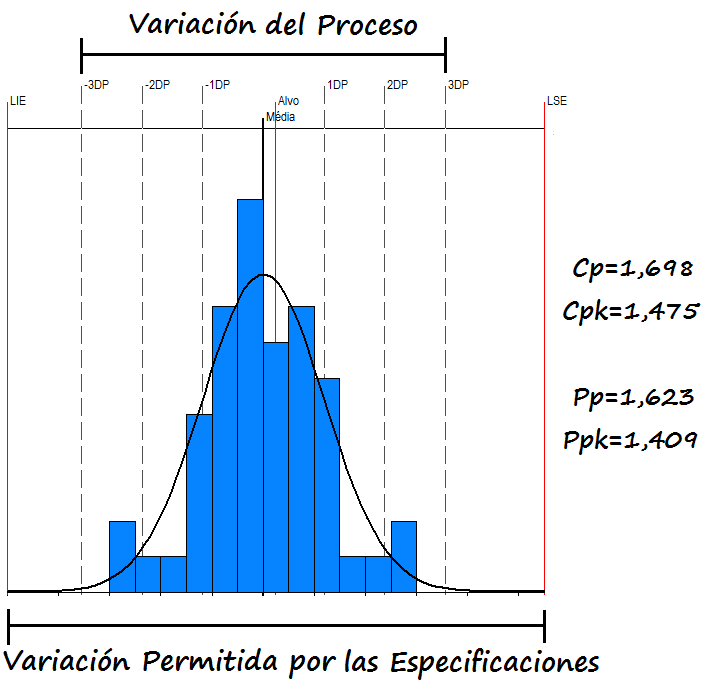

Caso 4

No caso 4, os índices Cpk e Ppk são bem menores que o Cp e Pp, o que indica que o processo não está centralizado com a nominal da especificação. Se analisarmos o histograma, vemos que a média do processo está mais próxima da especificação superior do que da nominal da especificação. Por isso esse processo produz muitas peças fora de especificação.

Porém, trata-se de um processo previsível! Observe que o Cp e o Pp possuem valores muito próximos entre si, assim como o Cpk com o Ppk. Assim, o processo é estável, embora não esteja centralizado com o alvo.

Relações entre os índices

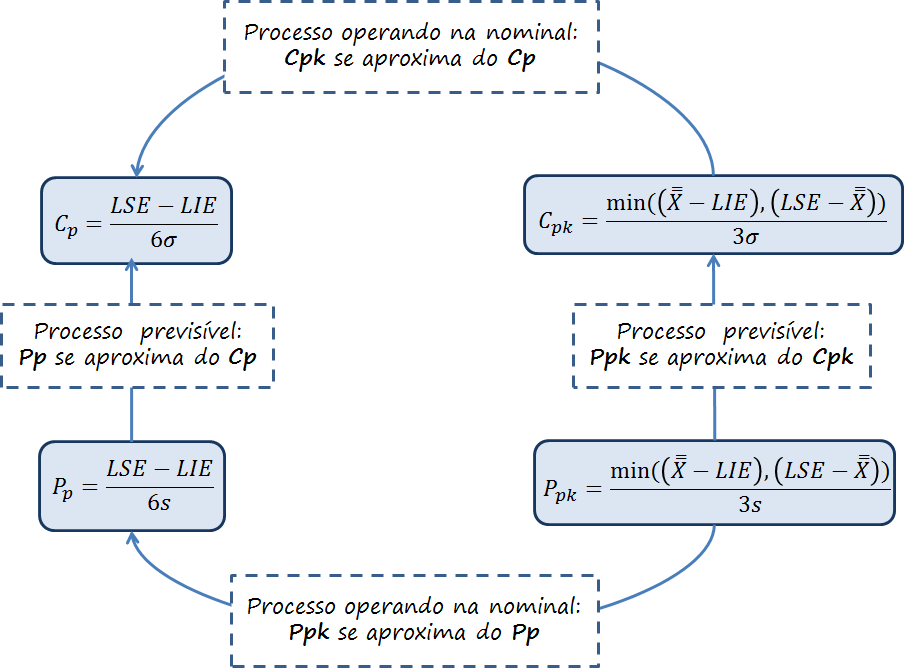

Os índices de capacidade e performance se relacionam da seguinte forma:

- O Cp e Cpk representam a capacidade real de um processo que é operado de forma previsível. Os índices não tem significado se o processo está fora de controle.

- Já o Pp e Ppk representam o desempenho real de um processo, tendo ele operado de forma previsível ou não.

- O Cp e Pp mostram o que acontece quando o processo trabalha de forma centralizada na nominal da especificação, enquanto o Cpk e Ppk representam o que acontece quando o processo não está centrado no ponto médio das especificações.

- Se o processo opera de forma previsível -ou seja, sob controle estatístico – e centralizado na nominal, os quatro índices serão muito próximos (Casos 1 e 3).

- Quando o processo está sob controle, mas não está centralizado com a nominal, a discrepância entre o Cp-Pp e o Cpk-Ppk irá quantificar os efeitos da descentralização (Caso 4)

- Se o processo opera de forma imprevisível (fora de controle estatístico) o Pp e Ppk serão significativamente menores que o Cp e Cpk (Caso 2).

Agora que você já conhece os conceitos e entende para que servem os índices Cp, Cpk, Pp e Ppk, você deve estar pensando sobre quais valores seriam desejáveis em um processo, certo? Leia nosso post Que valores meta de Cp e Cpk eu devo usar? para saber mais sobre o assunto!

Mas atenção: o “juiz final” que determina se um processo está ou não sendo operado de forma previsível é o Gráfico de Controle. Como já comentamos no post Índices de Capacidade, os índices de capacidade e performance podem complementar os gráficos, nunca substituí-los. Os índices devem ser sempre interpretados em conjunto com o Gráfico de Controle.

Fonte: Understanding Statistical Process Control – Donald J. Wheeler and David S. Chambers – 2010

E na sua empresa? Como são trabalhados os conceitos de CEP e de índices de capacidade? Se você se interessou pelo conteúdo, conheça mais sobre o Treinamento de CEP que podemos ministrar na sua empresa! [:es]Prácticamente todas las industrias poseen profesionales o una área entera dedicada a aplicación del Lean – o manufactura esbelta – en el piso de fábrica. La producción Lean se basa en el supuesto de que los procesos de fabricación se operan de forma capaz y previsible. El contrario de la producción Lean es la producción tradicional en masa – donde primero se produce el producto, para luego ser inspeccionado para la eliminación de productos no conformes.

En función de la búsqueda por la producción Lean en gran parte de la industrias, es común escuchar bastante a cerca de capacidad y desempeño de proceso, así como sus principales índices: Cp, Cpk, Pp y Ppk. Pues, si no estamos midiendo todo lo que producimos, ¿cómo podemos garantizar que estamos trabajando dentro de las especificaciones?

Cuando medimos la capacidad del proceso, estamos extrapolando lo que sabemos sobre el producto que producimos para el producto que aún no producimos. A pesar de los riesgos inherentes de extrapolar valores, es razonable hacerlo cuando sabemos que el proceso se comportó se forma previsible en el pasado, es decir, se comportó dentro de sus Límites de Control, o estuvo bajo Control Estadístico.

Más que calcular estos índices para presentarlos en informes a sus clientes, es importante entender el significado de cada uno y la relación entre ellos. ¿Vamos allá?

Índices de Capacidad

El Cp compara la tolerancia especificada con la variación potencial del proceso:

El Cp describe la relación entre el espacio disponible para variación de acuerdo con las especificaciones y el espacio ocupado por la variación del proceso.

Para caracterizar la ubicación del proceso utilizamos el Cpk, que evalúa la distancia del promedio del proceso con la especificación más cerca de ella, de la siguiente forma:

Cuando el proceso opera centralizado en la nominal (objetivo de la especificación), los índices (Cp y Cpk) tendrán el mismo valor, o valores muy próximos. A medida que la media del proceso se desvía de la nominal, el Cpk va quedando menor que el Cp.

La interpretación de los valores del Cp y Cpk depende de que el proceso esté bajo o fuera de control estadístico:

- Si el proceso está bajo control, el Cp y el Cpk representan la capacidad real del proceso – como se comportó en el pasado y lo que se espera que siga haciendo en el futuro.

- Si el proceso es imprevisible – o fuera de control – el Cp y Cpk no son representativos.

Índices de Rendimiento

El Pp compara la tolerancia especificada con el desempeño del proceso en el pasado, a través de la desviación estándar de largo plazo:

La diferencia entre el Cp y el Pp es la forma en que calculamos el factor de dispersión (σ y s) del denominador. El Pp utiliza la desviación estándar global de todas las muestras, mientras que el Cp utiliza la medida de dispersión media, medida entre los valores de un mismo subgrupo.

Como ya vimos en el post ¿Por qué no usar la desviación estándar global para calcular los Límites de Control?, la desviación estándar de corto plazo σ tiende a ser menor que la desviación estándar de largo plazo (o global) s. La segunda detectará variaciones globales que pueden estar relacionadas con lotes de materia prima, variación entre turnos, cambios en equipos, etc.

Así, la proximidad entre los valores de Cp y Pp caracteriza un proceso que está siendo operado de forma consistente a lo largo del tiempo. Cuando estos dos índices difieren de manera substancial, puedes estar seguro de que el proceso está operando de forma imprevisible.

De forma análoga, el Ppk se calcula de la siguiente manera:

Ejemplos prácticos

Para entender mejor la relación entre los datos medidos de un proceso y sus índices de capacidad, vamos a evaluar cuatro casos utilizando el histograma (disponible sólo em portugués) como herramienta de análisis:

Caso 1

En el caso 1 tenemos los cuatro índices con valores muy similares, podemos decir que el proceso es previsible y centralizado. Sin embargo, todos ellos son menores que 1, así que sabemos que este proceso entrega muchos productos fuera de especificación.

En el caso 1 tenemos los cuatro índices con valores muy similares, podemos decir que el proceso es previsible y centralizado. Sin embargo, todos ellos son menores que 1, así que sabemos que este proceso entrega muchos productos fuera de especificación.

Caso 2

En el caso 2, los índices de capacidad (Cp y Cpk) son considerablemente diferentes de los índices de rendimiento (Pp y Ppk), pues el proceso no estuvo operando bajo control estadístico. Cuando el proceso no está bajo control, el Cp y Cpk no tienen significado físico real.

Al evaluar el Pp y Ppk, vemos que ese proceso no está centralizado en relación a nominal (u objetivo), pues el Ppk es muy diferente del Pp. También vemos que el proceso entrega muchas piezas fuera de especificación (Pp y Ppk menores que 1).

Caso 3

En el caso 3, tenemos un proceso centralizado en la nominal pues el Cpk está cerca del Cp. El proceso es estable y predecible pues los índices de rendimiento (Pp y Ppk) están próximos a los índices de capacidad (Cp y Cpk).

Además, el proceso entrega sus piezas dentro de la especificación, pues la variación del proceso es considerablemente menor que la variación permitida por las especificaciones del producto.

Caso 4

En el caso 4, los índices Cpk y Ppk son mucho menores que el Cp y el Pp, lo que indica que el proceso no está centralizado con la nominal de la especificación. Si analizamos el histograma, vemos que la media del proceso está más cerca de la especificación superior que la nominal. Por eso este proceso produce muchas piezas fuera de especificación.

Sin embargo, se trata de un proceso previsible. Observe que el Cp y el Pp tienen valores muy cercanos entre sí, así como el Cpk con el Ppk. Así, el proceso es estable aunque no esté centralizado con el objetivo.

Relaciones entre los índices

Los índices de capacidad y rendimiento se relacionan de la siguiente manera:

- El Cp y Cpk representan la capacidad real de un proceso que se opera de forma previsible. Los índices no tienen significado si el proceso está fuera de control.

- Ya el Pp y Ppk representan el rendimiento real de un proceso, habiendo operado de forma previsible o no.

- El Cp y Pp muestran lo que sucede cuando el proceso trabaja de forma centralizada en la nominal de la especificación, mientras que el Cpk y Ppk representan lo que sucede cuando el proceso no está centrado en el punto medio de las especificaciones.

- Si el proceso opera de forma previsible – o sea, bajo control estadístico – y centralizado en la nominal, los cuatro índices serán muy cercanos (Casos 1 y 3).

- Cuando el proceso está bajo control, pero no está centralizado con la nominal, la discrepancia entre el Cp-Pp y el Cpk-Ppk cuantificará los efectos de la descentralización (Caso 4).

- Si el proceso funciona de forma imprevisible (fuera de Control Estadístico) el Pp y Ppk serán significativamente menores que el Cp y Cpk.

Ahora que ya conoces los conceptos y entiendes para que sirven los índices Cp, Cpk, Pp y Ppk, debes estar pensando en qué valores serían deseables en un proceso, ¿verdad? Lee nuestro post ¿Qué valores meta de Cp y Cpk que debo usar? para saber más sobre el tema.

Pero atención: el “juez final” que determina si un proceso está o no siendo operado de forma previsible, es la Gráfica de Control. Como ya comentamos en el post Índices de Capacidad (disponible sólo en portugués), los índices de capacidad y rendimiento pueden complementar las gráficas, nunca substituirlas. Los índices se deben interpretar en conjunto con la Gráfica de Control (disponible sólo en portugués).

Fuente: Understanding Statistical Process Control – Donald J. Wheeler and David S. Chambers – 2010

Y en tu empresa? ¿Cómo se trabajan los conceptos de SPC y de índices de capacidad? Si te interesaste por el contenido, conozca más sobre el Entrenamiento de SPC que podemos ministrar en tu empresa.

[:]

![You are currently viewing [:pb]Capacidade e Performance: entenda os índices Cp, Cpk, Pp e Ppk[:es]Capacidad y rendimiento: entienda los índices Cp, Cpk, Pp y Ppk[:]](https://novosite.harbor.com.br/wp-content/uploads/2017/07/indices-capacidade.png)

![Read more about the article [:pb]Normalidade e CEP – Precisamos de dados normais?[:es]Normalidad y SPC – ¿Necesitamos datos normales?[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/01/imagem-destaque-blog-1-300x200.png)

![Read more about the article [:pb]A HarboR leva seus Serviços de Treinamentos e Consultoria para Fate da Argentina[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/08/karol_pessoas_enquadrado-300x200.jpeg)

Olá,

Existe a possibilidade de existência de valores dos índices de Cp e Cpk na faixa de 20? Questiono, pois fiz um estudo de capabilidade pelo método de carta individual (amplitude móvel, média da amplitude móvel e desvio padrão estimado, com d2 = 1,128) e encontrei Cp = 19,51 e Cpk = 16,18.

Foram executadas 25 medições. Aplicamos o método da carta individual por causa das características específicas do nosso processo (baixa produção e grandes tamanhos de peças).

LSE = 153,6 LIE = 150,4

Sim, Giovani. Não há limite teórico para Cp/Cpk. Desde que o processo tenha uma variação muito menor do que a permitida pela especificação, isso pode acontecer. Não é comum, e convém verificar se está realmente tudo certo com os dados.

É preciso tomar cuidado especialmente com processos que têm alta repetibilidade no curto prazo (estampagem de metais, por exemplo) ou então se você estiver medindo alguma propriedade de processo que não se altera facilmente (a temperatura de um banho com muitos litros, em um intervalo curto de tempo), pois nesse caso não houve oportunidades para o processo variar entre amostras. As dicas para uma boa amostragem são:

1. pegue as peças de uma amostra em um intervalo curto, não dando “tempo” para o processo variar muito entre elas (não se aplica no seu caso, se é amostra unitária)

2. o tempo entre amostras deve ser suficiente para que o processo varie. Frequência de amostragem muito alta significa gasto maior de medição, e no caso de amostras unitárias, pode dar informações erradas sobre a capacidade do processo.

Uma dica para validar é calcular também o Pp e o Ppk dos processos, em um período em que a carta de controle não mostra nenhum alarme; se eles forem muito diferentes do Cp e Cpk, isso pode indicar que seu tempo entre amostras está muito curto.

Obrigado pelo comentário, espero ter ajudado.

Olá!

Trabalho na Indústria Média, onde a validação de processos torna-se uma obrigatoriedade. Para isso, fazemos os chamados Operational and Performance Qualification, onde fazemos rodadas de fabricação variando os inputs (valores de parâmetros, operadores, máquinas, etc) para avaliar a performance do nosso processo.

Neste caso, qual o índice seria o correto a ser utilizado? Cpk ou Ppk?

Obrigado!

Olá Diogo, boa tarde!

Em relação à sua dúvida, é necessário saber como o processo se comporta com essas variações de parâmetros, operadores e máquinas. Caso essas mudanças sejam sutis e não façam com que o processo saia do controle, é possível utilizar Cpk. Caso as mudanças acabem entrando como uma causa especial, tirando o processo do controle, o ideal é utilizar o Ppk.

Ficamos à disposição,

Atenciosamente,

Bom dia. Por gentileza o que significa o indice CR na análise da capabilidade de um processo e como ele é aplicado?

Ola Evermar Andrade tudo bem ?

Em relação a sua duvida o CR: é a Relação de capabilidade, ela é simplesmente o inverso de Cp; CR = 1/Cp.

Excelente explicação. Muito bom.

Quanto a média a ser utilizada para o Cpk e Ppk, será a mesma? Devo usar do subgrupo para Cpk e a global para Ppk?

Seria o mesmo raciocínio usado para o desvio padrão?

Olá Alessandro!

Exato! A média a ser utilizada tanto para Cpk quanto Ppk é a mesma. O que diferencia os cálculos é o tipo de desvio padrão (conhecido como fator de dispersão σ e s do denominador) utilizado. Conferimos no texto abaixo:

“O Pp utiliza desvio padrão global de todas as amostras, enquanto o Cp utiliza a medida de dispersão média, medida entre os valores de um mesmo subgrupo.”

“O desvio padrão de curto prazo σ tende a ser menor que o desvio padrão de longo prazo (ou global) s. Pois o segundo irá detectar variações globais que podem estar relacionadas a lotes de matéria prima, variação entre turnos, mudanças em equipamentos, etc.”

“Assim, a proximidade entre os valores de Cp e Pp caracteriza um processo que está sendo operado de forma consistente ao longo do tempo. Quando esses dois índices diferem de maneira substancial, você pode ter certeza de que o processo está sendo operado de forma imprevisível.”

Não consigo encontrar nada a respeito de amostragem mínima para tomada de decisões no processo. Tenho adotado o controle de 6 peças (amostras) para produtos que demonstram variação/desvios dimensionais discrepantes e 30 peças para validação de processos “Estáveis”.

Mas faço isso com base no que já ouvi. Gostaria de um artigo ou justificativa para isso.

desde já agradeço

Olá, Guilherme.

Segue alguns artigos do nosso blog que podem te auxiliar a sanar suas dúvidas:

https://www.harbor.com.br/harbor-blog/2015/09/08/tamanho-de-amostra-em-cep-parte-1-a-formula/

https://www.harbor.com.br/harbor-blog/2015/09/08/tamanho-de-amostra-em-cep-parte-2-na-pratica/

https://www.harbor.com.br/harbor-blog/2015/09/08/tamanho-de-amostra-em-cep-parte-3-caso-generico/

Caso permaneça com dúvida, fique à vontade para entrar em contato conosco.

Bruna,

Com o valor da Normalidade do processo qual análise faço?

Olá, Bruna, desculpa pelo atraso na resposta.

Como o valor da normalidade nós temos que verificar se os dados obedecem uma distribuição normal, para após isso escolher o teste estatístico mais apropriado para os dados. Para isso podemos utilizar o histograma, como visto no post, para avaliarmos a distribuição dos dados e assim verificar a normalidade dos dados. A partir desse resultado você saberá para qual linha de testes você poderá seguir. Se seus dados forem normais, poderá utilizar teste como Teste T, ANOVA, entre outros e se não forem normais, utilizar este como Wilcoxon, Kruskal-Wallis, entre outros.

Segue um link com mais informações obre:

http://www.forp.usp.br/restauradora/gmc/gmc_livro/gmc_livro_cap14.html

Olá Bruna, se os índices PpK e CpK têm a mesma fórmula de cálculo, como pode dizer: “Se o processo opera de forma imprevisível (fora de controle estatístico) o Pp e Ppk serão significativamente menores que o Cp e Cpk”?

Obrigado.

Olá Paulo!

Esta pergunta é bastante interessante e usual, pois nos traz o questionamento: se é a mesma fórmula, então qual a diferença?

A diferença entre os cálculos de Cp/Cpk e Pp/Ppk está no tipo de desvio padrão (fator de dispersão) utilizados. Por isso que às vezes parece ser a mesma fórmula, mas não é. Como fala no texto:

“A diferença entre o Cp e o Pp é a forma como calculamos o fator de dispersão (σ e s) do denominador. O Pp utiliza o desvio padrão global de todas as amostras, enquanto o Cp utiliza a medida de dispersão média, medida entre os valores de um mesmo subgrupo.”

Ainda sobre as diferenças dos desvios padrões:

“O desvio padrão de curto prazo σ tende a ser menor que o desvio padrão de longo prazo (ou global) s. Pois o segundo irá detectar variações globais que podem estar relacionadas a lotes de matéria prima, variação entre turnos, mudanças em equipamentos, etc.”

Esta diferença no cálculo destes índices que permite a análise comparativa entre eles.

Excelente explicación

Olá Bruna, conteúdo muito útil, adorei.

Hi Bruna,

Very interested on QSInfinity training for my company.

Thank you

Gracias

Me ha ayudado bastante a entender y aclarar dudas sobre este tema en el cual apenas estoy iniciando

y quisiera continuar con esta investigacion y aprendiendo mas sobre el tema

Que bueno José, nos sentimos felices de saber que el contenido te ha ayudado!

Saludos

Os Profissionais da qualidade, muitos tem dificuldade de trabalhar com dados em tabelas de dispersão, para assim fazerem a plotagem em um histograma e traçarem a curva normal, ou seja como se chegou nos histograma. Obrigado!