[:pb]Em processos produtivos, variação é sinônimo de custos. Todas as ações que podem ser tomadas para reduzir variações irão reduzir custos subsequentes e melhorar a qualidade do produto. Na busca pela melhoria contínua, o Gráfico (ou Carta) de Controle é o seu aliado ao fornecer uma maneira sistemática de reduzir a dispersão de processo. Ao trabalhar corretamente com Gráficos de Controle para melhoria contínua, a redução contínua da variação do processo é uma consequência natural.

No post de hoje, apresentaremos 5 passos que irão te orientar a usar os Gráficos de Controle para melhoria contínua:

#1 – Definir Estratégia de Amostragem

O primeiro passo é definir a estratégia de amostragem com subgrupos racionais: tamanho de amostra, frequência, método de coleta e outros fatores devem ser considerados nessa etapa. Lembre-se que as amostras devem refletir as mudanças do processo! Caso contrário, todas as etapas subsequentes serão comprometidas, pois você estará tomando ações baseadas em dados que não representam a realidade do seu processo produtivo. Quer aprender mais sobre estratégia de amostragem e subgrupos racionais? Leia nosso post sobre O terceiro fundamento dos Gráficos de Controle de Shewhart.

#2 – Calcule Limites de Controle

Na sequência, mãos a obra! Comece a coletar dados do processo e utilize uma Carta de Controle para analisar essas medições. Calcule os limites de controle, que representam os limites de comportamento natural do seu processo. Os Limites de Controle nos dão a faixa em que podemos esperar que o processo trabalhe, se nenhuma causa especial agir no processo. Atenção para calcular os limites de forma correta e não cometa o erro clássico de usar o desvio padrão de longo prazo nesses cálculos!

#3 – Avalie Unidade de Medida

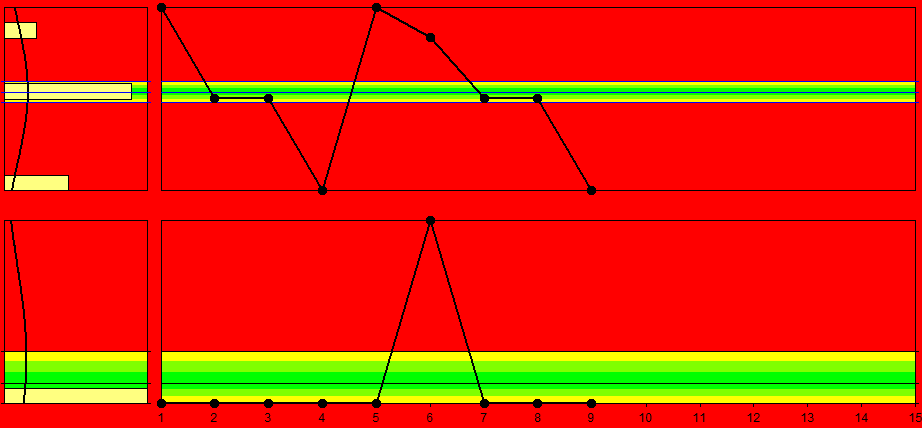

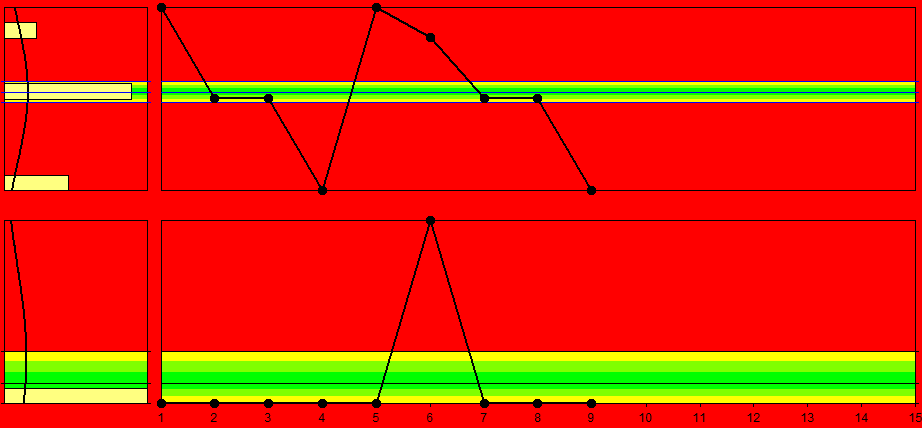

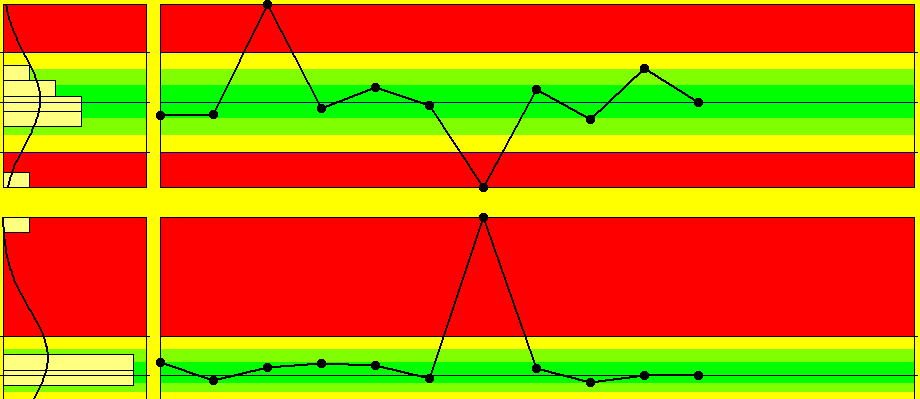

Após coletar dados e calcular os limites de controle, o primeiro questionamento que deve ser feito é: as unidades de medida são pequenas o suficiente? Se você está medindo, por exemplo, um diâmetro e a especificação varia em centésimos de milímetros, mas o seu instrumento de medição fornece medições em décimos de milímetros, é provável que a sua Carta de Controle se pareça com isso:

Nesse caso, você deve rever o seu sistema de medição e sua estratégia de amostragem. Para entender mais sobre o assunto, leia nosso post sobre análise R&R – Repetibilidade e Reprodutibilidade.

#4 – Há causas especiais agindo no processo?

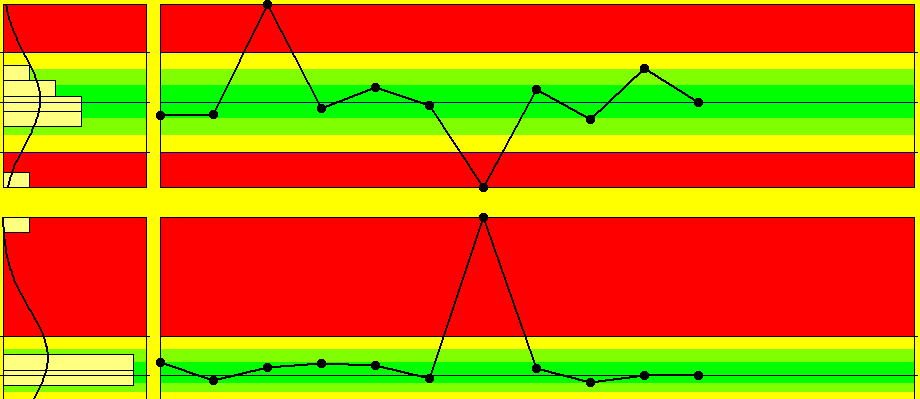

Após verificar que as unidades de medida são pequenas o suficiente para detectar a variação dentro dos limites de especificação e dos limites do processo, faça um segundo questionamento: os dados mostram evidência de variação excepcional? Se os pontos coletados apresentam medições que estão fora de controle estatístico, ou seja, se a sua Carta de Controle apresenta um comportamento semelhante ao comportamento abaixo:

Nesses casos, o Gráfico de Controle mostra que esse processo está fora de controle, assim o comportamento do processo é imprevisível. Nesse caso, antes de pensar em utilizar Gráficos de Controle para melhoria contínua, primeiro é preciso ter um processo estável e previsível.

As pessoas envolvidas com o CEP devem identificar e controlar as causas especiais. Se o processo for operado de forma previsível, a Carta de Controle pode ser usado para avaliar possíveis upgrades e melhorias de processo.

Identifique as causas especiais, elimine-as e volte ao começo do fluxograma :). Se ficar com alguma dúvida nessa etapa, entenda mais sobre a diferença entre variação aleatória e variação especial nesse post.

#5 – Utilize os Gráficos de Controle para Melhoria Contínua

Se os Gráficos de Controle não mostram sinais de variação excepcional no processo, é hora de usar os Gráficos de Controle para melhoria contínua: trabalhe com os Gráficos, interprete-os e implemente o conhecimento obtido com eles.

Lembre-se que a Carta de Controle simplesmente fornece informações de uma forma fácil de entender e distinguir tipos de causas. Cabe aos responsáveis pelo processo usar essas informações na tomada de ações de melhoria. O poder do Gráfico de Controle para melhoria contínua dependerá da forma com que esse entendimento é posto em prática.

Nessa etapa, convém fazer um estudo de capacidade do processo: descobrir qual é o Cp e o Cpk da sua máquina. Se você não sabe do que estamos falando, leia nosso artigo sobre Índices de Capacidade e Performance.

Mas atenção, não deixe que a magia dos “índices que representam todo o seu processo” – ou talvez até toda a sua fábrica! – te distraia da ideia principal, que é usar os Gráficos de Controle para melhoria contínua dos processos. Frequentemente profissionais de qualidade e manufatura se deslumbram com esses “números mágicos” e se esquecem de usar a ferramenta principal que é o Gráfico de Controle.

Melhoria Contínua

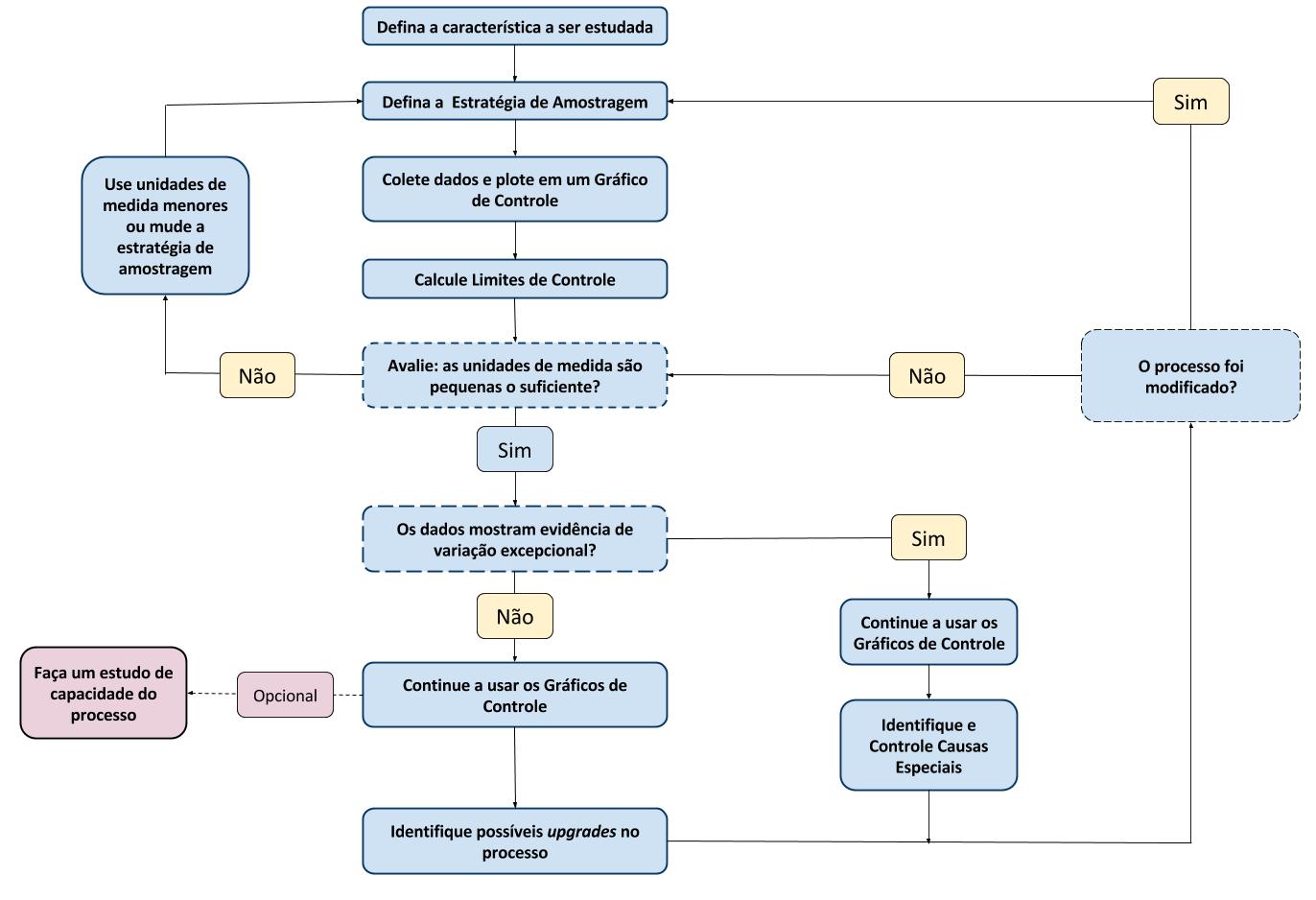

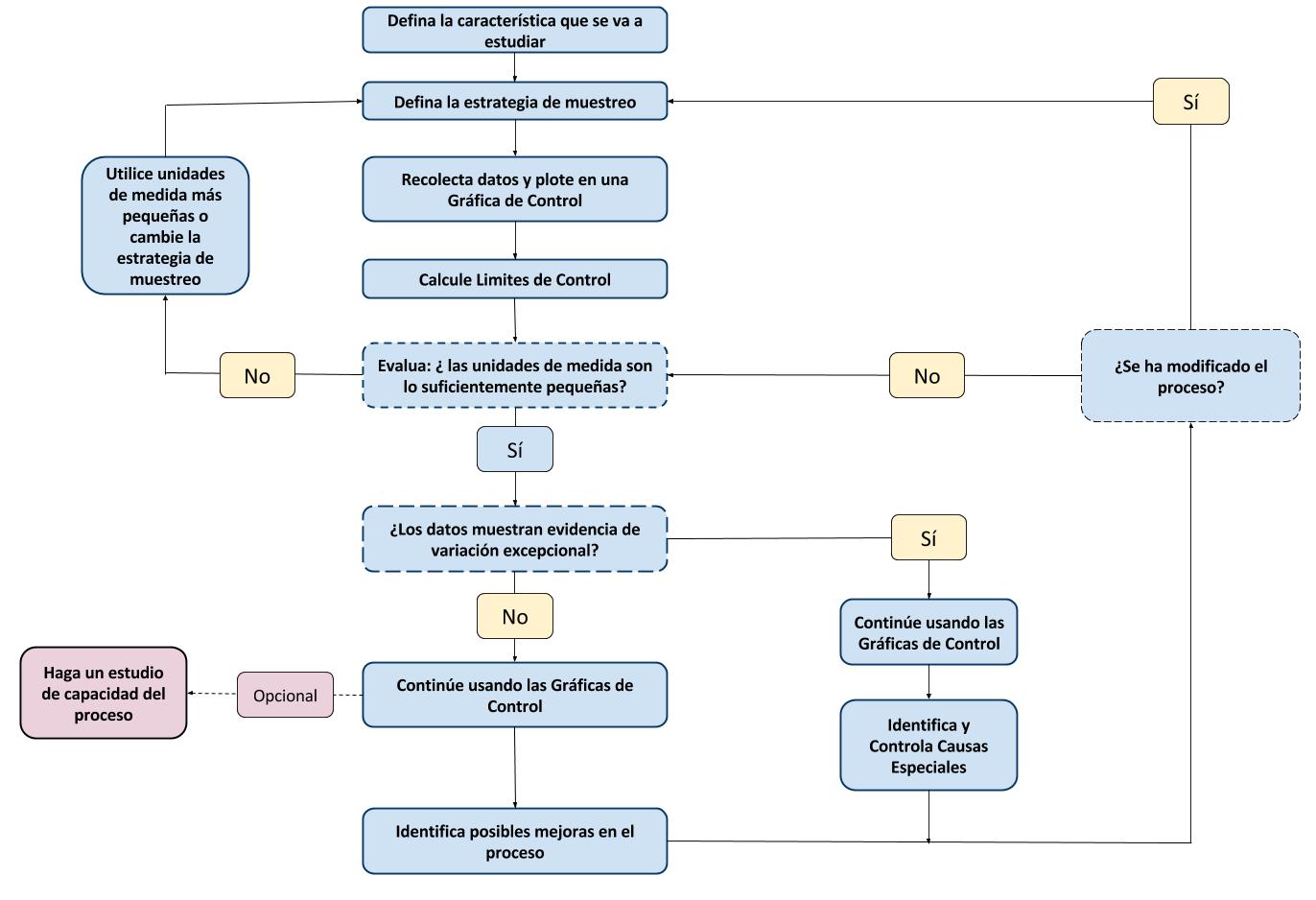

As etapas descritas nos passos acima podem ser resumidas por meio do fluxograma abaixo:

A melhoria contínua vem como resultado de uma longa sequência de pequenas etapas. Por vezes, alguns pequenos passos irão resultar em melhorias consideráveis. No entanto, a maioria das melhorias dependerá das etapas anteriores em um longo e contínuo processo. É preciso persistência na utilização do gráfico para entender melhor o processo. No fluxograma, a implementação do conhecimento fornecido pela Carta de Controle é representado por um loop voltando à modificação do processo. Sempre que o processo for alterado, um novo ciclo se inicia!

Em qualquer empresa, a eficácia das etapas que vão desde identificar as causas atribuíveis até implementar as melhorias necessárias dependerá principalmente do ambiente organizacional. Se a gerência não apoia ativamente esses esforços, eles não serão eficazes. O poder do Gráfico de Controle depende de quão efetivamente a empresa é organizada para utilizar os insights oferecidos pelo gráfico. Se esses insights são utilizados plenamente, podemos dizer que “o céu é o limite” para a implementação de possíveis melhorias.

Ao executar repetidas vezes as etapas do fluxograma, a Carta de Controle continuará rastreando o processo e em cada ciclo fornecerá informações adicionais sobre como o processo se comporta. O efeito cumulativo será um ciclo contínuo de melhoria de processo.

E você, já utiliza Gráficos de Controle para melhoria contínua? Conte mais sobre a sua experiência nos comentários!

Fonte: Understanding Statistical Process Control – Donald J. Wheeler and David S. Chambers – 2010

[:es]En procesos productivos, la variación es sinónimo de costos. Todas las acciones que se pueden tomar para reducir las variaciones van a reducir los costes subsiguientes y mejorar la calidad del producto.

En la búsqueda por la mejora continua, la Gráfica de Control es su aliado al proporcionar una manera sistemática de reducir la dispersión del proceso. Al trabajar correctamente con Gráficas de Control, la reducción continua de la variación del proceso es una consecuencia natural.

En el post de hoy, presentaremos 5 pasos que te guiarán a usar las Gráficas de Control para la mejora continua:

#1 – Definir estrategia de muestreo

El primer paso es definir la estrategia de muestreo con subgrupos racionales: tamaño de muestra, frecuencia, método de recolección y otros factores deben ser considerados en esta etapa. ¡Recuerde que las muestras deben reflejar los cambios del proceso! De lo contrario, todos los pasos subsiguientes serán comprometidos, ya que tomarás acciones basadas en datos que no representan la realidad de su proceso productivo. ¿Quieres aprender más sobre estrategia de muestreo y subgrupos racionales? Lee nuestro post sobre El tercer fundamento de las Gráficas de Control de Shewhart.

#2 – Calcule Límites de Control

¡A continuación, a trabajar! Comience a recopilar datos del proceso y utilice una Gráfica de Control para analizar estas mediciones. Calcule los límites de control, que representan los límites de comportamiento natural de su proceso. Los límites de control nos dan la banda en la que podemos esperar que el proceso trabaje, si ninguna causa especial actúa en el proceso. ¡Atención para calcular límites los límite de forma correcta y no cometo el error clásifco de usar la desviación estándar de largo plazo en esos cálculos!

#3 – Evalúa unidad de medida

Después de recopilar datos y calcular los límites de control, el primer cuestionamiento que se debe hacer es: ¿Las unidades de medida son lo suficientemente pequeñas? Si estás midiendo, por ejemplo, un diámetro y la especificación varía en centésimos de milímetros, pero su instrumento de medición proporciona mediciones en décimos de milímetros, es probable que su Gráfica de Control se parezca a esto:

En este caso, debes revisar su sistema de medición y su estrategia de muestreo. Para entender más sobre el tema lea nuestro post sobe análisis R&R – Repetibilidad y Reproducibilidad.

#4 – ¿Hay causas especiales que actúan en el proceso?

Después de verificar que las unidades de medida son lo suficientemente pequeñas para detectar la variación dentro de los límites de especificación y de los límites del proceso, haga un segundo cuestionamiento: ¿Los datos muestran evidencia de variación excepcional? Si los puntos recopilados presentan mediciones que están fuera de control estadístico, es decir, si la Gráfica de Control presenta un comportamiento similar al comportamiento siguiente:

En estos casos, la Gráfica de Control muestra que este proceso está fuera de control, por lo que el comportamiento del proceso es imprevisible. En ese caso, antes de pensar en utilizar Gráficas de Control para Mejora continua, primero es necesario tener un proceso estable y predecible.

Las personas involucradas con el SPC deben identificar y controlar las causas especiales. Si el proceso se opera de forma previsible, se puede utilizar la Gráfica de Control para evaluar posible mejoras de proceso.

Identifique las causas especiales, elimínelas y vuelva al comienzo del diagrama de flujo. Si está en alguna duda en esta etapa, entienda más sobre la diferencia entre la variación aleatoria y la variación especial en este post.

#5 – Utilice las Gráficas de Control para Mejora Continua

Si las Gráficas de Control no muestran señales de variación excepcional en el proceso, es el momento de usar las Gráficas de Control para la mejora continua: trabaja con las Gráficas, interprétalas e implementa el conocimiento obtenido con ellas. Recuerde que la Gráfica de Control simplemente proporciona información de una manera fácil de entender y distinguir tipos de causas. Los responsables del proceso deben utilizar esas informaciones en la toma de acciones de mejora. El poder de la Gráfica de Control para la mejora continua dependerá de la forma en que se aplica este entendimiento.

En esta etapa, conviene hacer un estudio de capacidad del proceso: descubrir cuál es el Cp y el Cpk se sus máquinas. Si usted no sabe de qué estamos hablando, lea nuestro artículo sobre Índices de Capacidad y Performance.

Pero atención: no dejes que la magia de los “índices que representan todo su proceso” – o tal vez hasta toda su fábrica – te distraiga de la idea principal, que es usar las Gráficas de Control para la mejora continua de los procesos. A menudo los profesionales de calidad y manufactura se deslumbran con estos “números mágicos” y se olvidan de utilizar la herramienta principal que es la Gráfica de Control.

Mejora continua

Los pasos descritos en los pasos anteriores se pueden resumir mediante el diagrama siguiente:

La mejora continua viene como resultado de una larga secuencia de pequeños pasos. A veces, algunos pequeños pasos resultarán en mejoras considerables. Sin embargo, la mayoría de las mejoras dependerá de las etapas anteriores en un proceso largo y continuo. Se necesita persistencia en la utilización de las gráficas para entender mejor el proceso. En el diagrama de flujo, la implementación del conocimiento proporcionado por la Gráfica de Control está representado por el loop volviendo a la modificación del proceso. Cuando se cambia el proceso, se inicia un nuevo ciclo.

En cualquier empresa, la capacidad desde la identificación de causas asignables hasta implementar las mejoras necesarias dependerá principalmente del entorno organizacional. Si la gerencia no apoya activamente estos esfuerzos, ellos no serán eficaces. El poder de la Gráfica de Control depende de cuán efectivamente la empresa se organiza para utilizar los insights ofrecidos por la gráfica. Si esos insights se utilizan plenamente, podemos decir que “el cielo es el límite” para la implementación de posibles mejoras.

Al realizar repetidas vezes las etapas del diagrama de flujo, la Gráfica de Control continuará rastreando el proceso y cada ciclo proporcionará información adicional sobre cómo se comporta el proceso. El efecto acumulativo será un ciclo continuo de mejora de proceso.

¿ Y usted, ya utiliza Gráficas de Control para la mejora continua? Cuénte más sobre tu experiencia en los comentarios!

Fuente: Understanding Statistical Process Control – Donald J. Wheeler and David S. Chambers – 2010

[:]

![You are currently viewing [:pb]5 Passos para usar Gráficos de Controle para Melhoria Contínua[:es]5 Pasos para usar Gráficas de Control para Mejora Continua[:]](https://novosite.harbor.com.br/wp-content/uploads/2017/09/PDCA.png)

![Read more about the article [:pb]Preciso validar meu software. Por onde começo?[:es]Necesito validar mi software. ¿Por dónde empiezo?[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/03/validacao-de-software-300x200.png)

![Read more about the article [:pb]Que valores meta de Cp e Cpk eu devo usar?[:es]¿Qué valores meta de Cp y Cpk debo utilizar?[:]](https://novosite.harbor.com.br/wp-content/uploads/2017/12/valor_cp_cpk_usar-300x200.jpeg)

![Read more about the article [:pb]Sinônimos no CEP! Qual o nome correto?[:]](https://novosite.harbor.com.br/wp-content/uploads/2015/04/Sinônimos-no-CEP-Qual-o-nome-correto-300x160.gif)