[:pb]Se você já estudou ou trabalhou com Gráficos de Controle, com certeza já ouviu falar nas Regras de Alarmes aplicadas a eles não é mesmo?

As Regras de Alarmes aplicadas aos Gráficos de Controle atuam como indicadores de comportamentos pouco prováveis considerando que o processo esteja sob Controle Estatístico.

Como o Gráfico de Controle é a ferramenta que auxilia a evitar os erros do Tipo 1 e Tipo 2, as probabilidades de ocorrências dos mesmos podem ser compreendidas a partir das Regras de Alarme (relembre estes tipos de erros no post Identifique o momento certo de ajustar o processo).

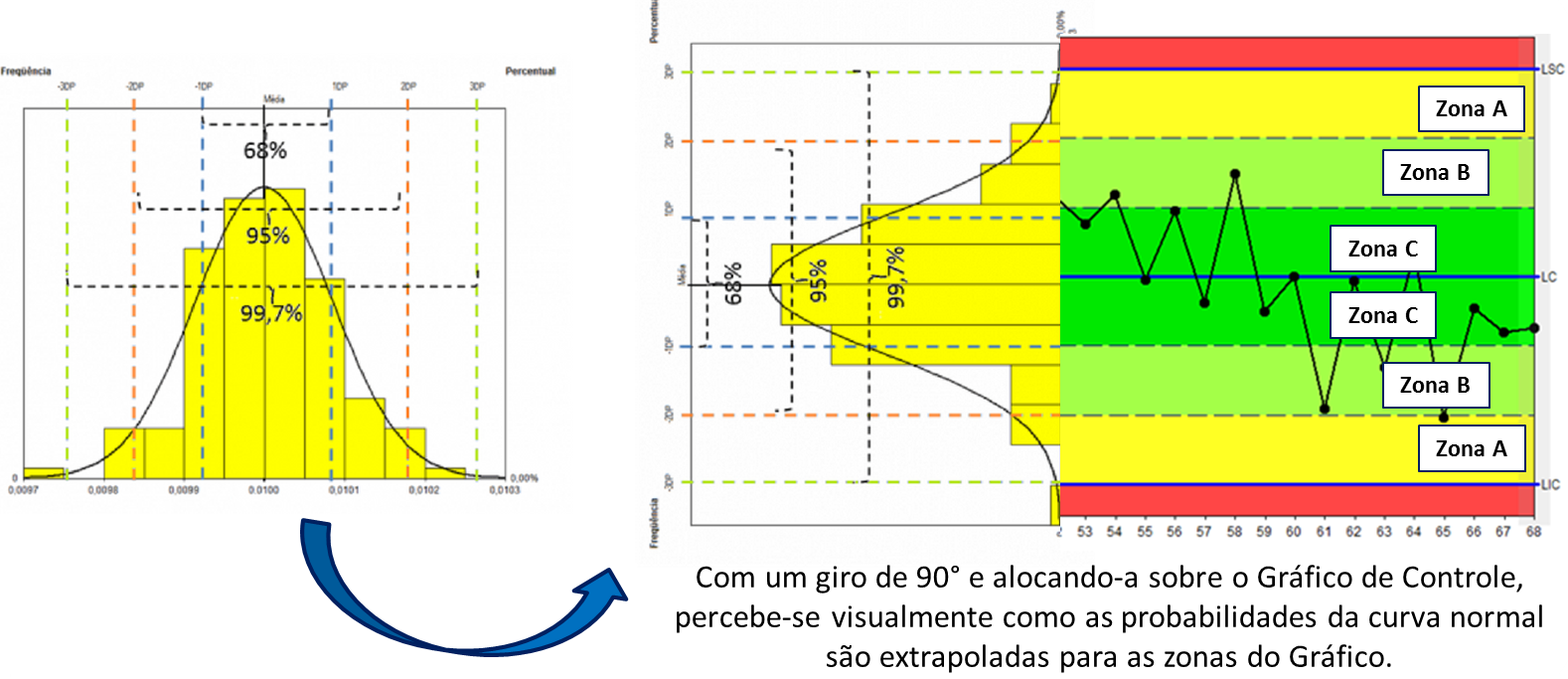

As Regras consideram que a curva que descreve os pontos plotados se aproxima de uma distribuição normal, e com base nisso, as probabilidades da curva normal são extrapoladas para o Gráfico de Controle.

Traduzindo em palavras a imagem acima, temos que se um processo possui:

- média µ

- desvio padrão amostral σx

- limites de controle definidos como µ±3*σx

- e está sob controle estatístico

a probabilidade de uma medição aparecer fora dos limites de controle será de aproximadamente 0.27%, o que equivale a 1 amostra cair fora dos limites de controle a cada aproximadamente 370 amostras, mesmo não havendo nenhuma causa especial.

Por isso dizemos que um valor fora dos limites de controle é um forte indicativo da ocorrência de uma causa especial, já que 0,27% é uma probabilidade baixa (0,27% representa a probabilidade de um falso alarme).

Mas repare que usamos o termo “forte indicativo” em vez de afirmação!

Ponto acima ou abaixo dos limites de controle definitivamente é a regra que está na ponta de língua de quem trabalha com CEP, mas existem muitas outras regras que também auxiliam na identificação de processos que estejam sob a ação de uma causa especial.

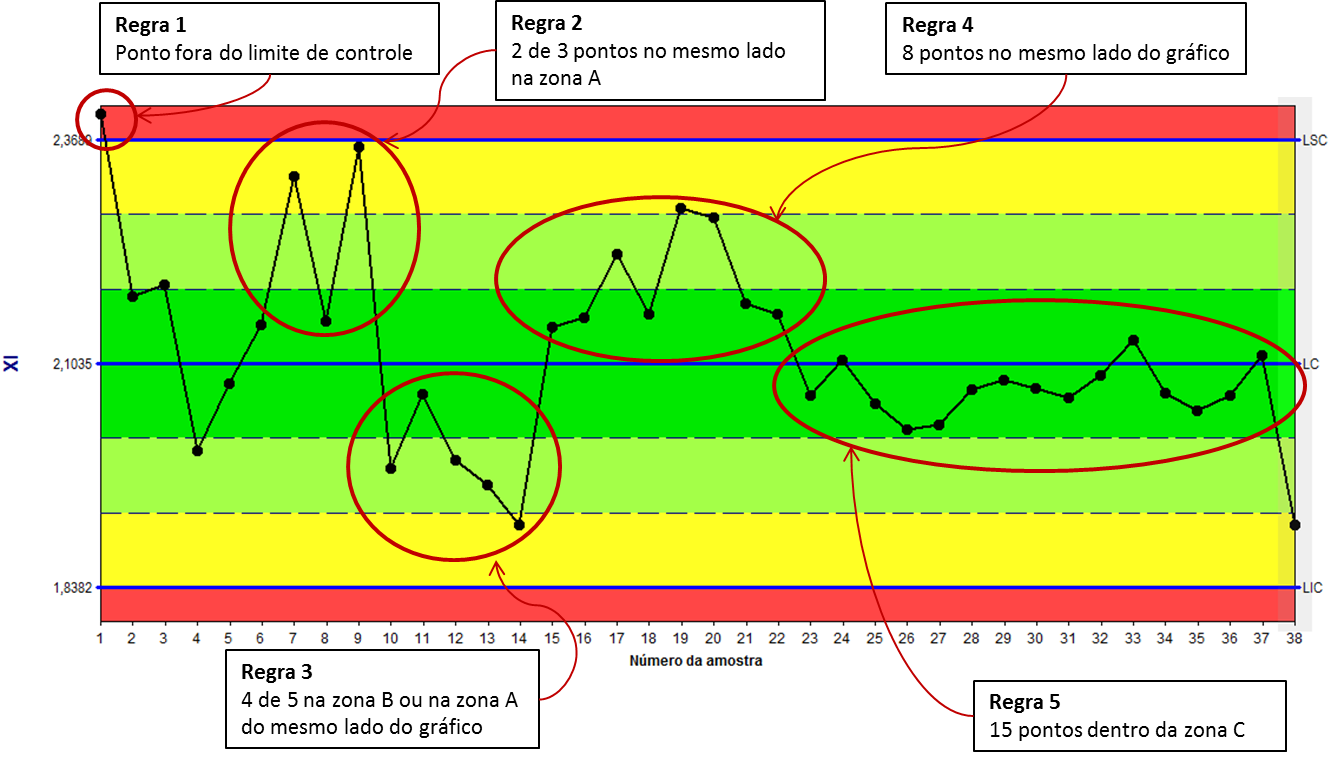

Estas Regras foram originalmente codificadas e publicadas em 1956 por um comitê especializado da Companhia Western Eletronics, e desde então as mesmas vem sendo utilizadas nas práticas de monitoramento do processo. Abaixo segue um resumo das principais regras e possíveis causas.

- Regra 1: Probabilidade de 99,97% de uma causa especial estar atuando.

- Regra 2: O ponto ainda não está fora dos limites, mas a concentração de pontos começa a ficar longe da média, em uma área onde não deveriam ter muitos pontos, o que pode ser uma indicação de que a média mudou.

- Regra 3: Concentração de pontos em uma região de baixa probabilidade, podendo indicar também uma alteração na média.

- Regra 4: É a mesma probabilidade de se jogar uma moeda 8 vezes e as 8 vezes caírem cara.

- Regra 5: Provavelmente a média se manteve mas ocorreu uma diminuição na variabilidade do processo. É importante ver que, nestes casos de sequências grandes, é mais difícil de investigar pois a mudança do processo não ocorreu exatamente naquele momento, e sim lá atrás, onde começou a sequência.

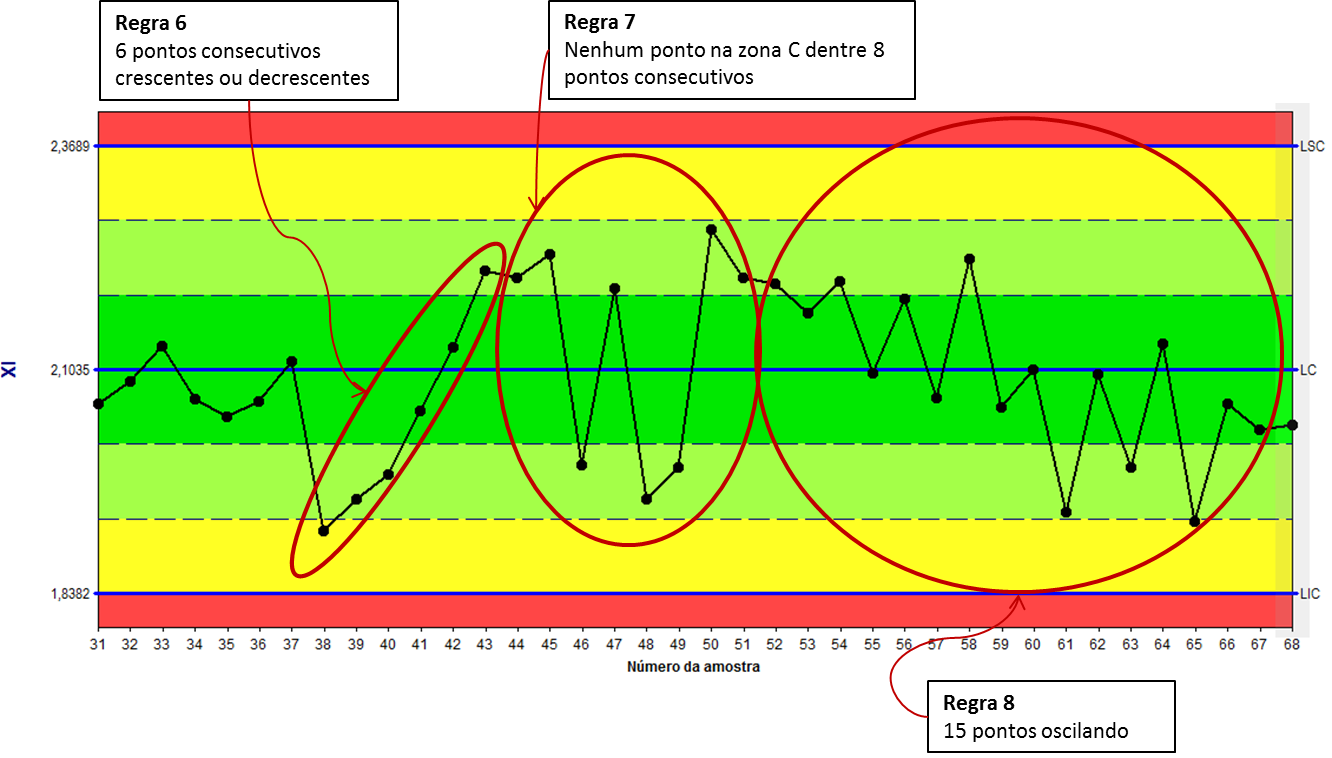

- Regra 6: Pode indicar algum desgaste no processo ou alguma mudança nesse sentido.

- Regra 7: Quase 70% dos pontos deveriam estar na zona C. Muito provavelmente em uma situação como esta, pode-se estar misturando dados de dois processos como se fossem de um único processo, onde os processos apresentam médias diferentes.

- Regra 8 : Muito provavelmente também são dois processos misturados, porém com uma determinada diretriz no sentido de que a primeira amostra (por exemplo), é coletada do lado A, a segunda amostra do lado B, a terceira do lado A e assim por diante. Forçando essa tendência de subir e descer. Outra possibilidade de causa seria em função de ajustes no processo a cada medição (classificando uma interferência em vez de ajuste).

Se todos estas Regras auxiliam na identificação de causas especiais (principal objetivo do Gráfico de Controle), quanto mais regras ativadas, mais protegido estará o processo?

Faremos uma paralelo aqui antes de responder a esta pergunta.

Alarme de carro.

A função do alarme é obvia: avisar se alguém tentar abrir indevidamente o carro. Sendo assim, sempre que ouvimos um alarme sonando podemos afirmar que alguém está arrombando um carro? Felizmente não (com certeza você já ouviu algum alarme sonando em um estacionamento cheio de carros mas não viu nenhum carro sendo roubado não é mesmo?).

Esta situação é um exemplo bem simples de um falso alarme. E quanto mais alarmes forem colocados no carro, com certeza a chance de algum alarme disparar sem a presença real de uma violação irá aumentar.

Nesta situação, você pode até concluir e preferir assumir o risco de obter falsos alarmes para tentar garantir que será avisado quando o carro realmente for arrombado. Mas será que ao ouvir o alarme do carro você irá correndo ligar para a polícia ou irá calmamente pegar o controle remoto do carro e dirigir-se a ele pensando: “ai ai.. esse alarme disparando de novo…”

Esta mesma situação ocorre no Gráfico de Controle. Quanto mais Regras ativadas, maior a chance de ocorrer um falso alarme, ou seja, de ocorrer um alarme quando não existe nenhuma causa especial atuando.

LEMBRE-SE: A ocorrência de alarme no Gráfico de Controle se traduz em: Atenção! Pare o que está fazendo e verifique o processo pois existe uma grande chance de uma causa especial estar atuando!

Mas se a todo momento que ocorrer um Alarme o operador verificar o processo e nunca encontrar nada, chegará um momento em que o alarme vai perder a credibilidade, e quando realmente uma causa especial estiver atuando, alguém vai dizer: “ah, não é nada, esses alarmes aparecem toda hora mesmo”. E lá se vão milhares de reais em refugo e reprocesso…

Portanto, seja prudente ao ativar as Regras de Alarme, procure começar com o básico e utilizar a informação para construir conhecimento com relação ao comportamento do processo e assim obter confiança para agir em direção as ações de melhoria contínua!

[:es]Si usted ya ha estudiado o trabajado con Gráficas de Control, seguro que ya ha oído hablar de las Reglas de Alarmas aplicadas a ellas ¿no es así?

Las Reglas de Alarmas aplicadas a las Gráficas de Control actúan como indicadores de comportamientos poco probables considerando que el proceso está bajo Control Estadístico.

Como la Gráfica de Control es la herramienta que ayuda a evitar los errores del Tipo 1 y Tipo 2, las probabilidades de ocurrencias de los mismos pueden ser comprendidas a partir de las Reglas de Alarma (acuerdate de estos tipos de errores en el post Identifique el momento adecuado para ajustar el proceso).

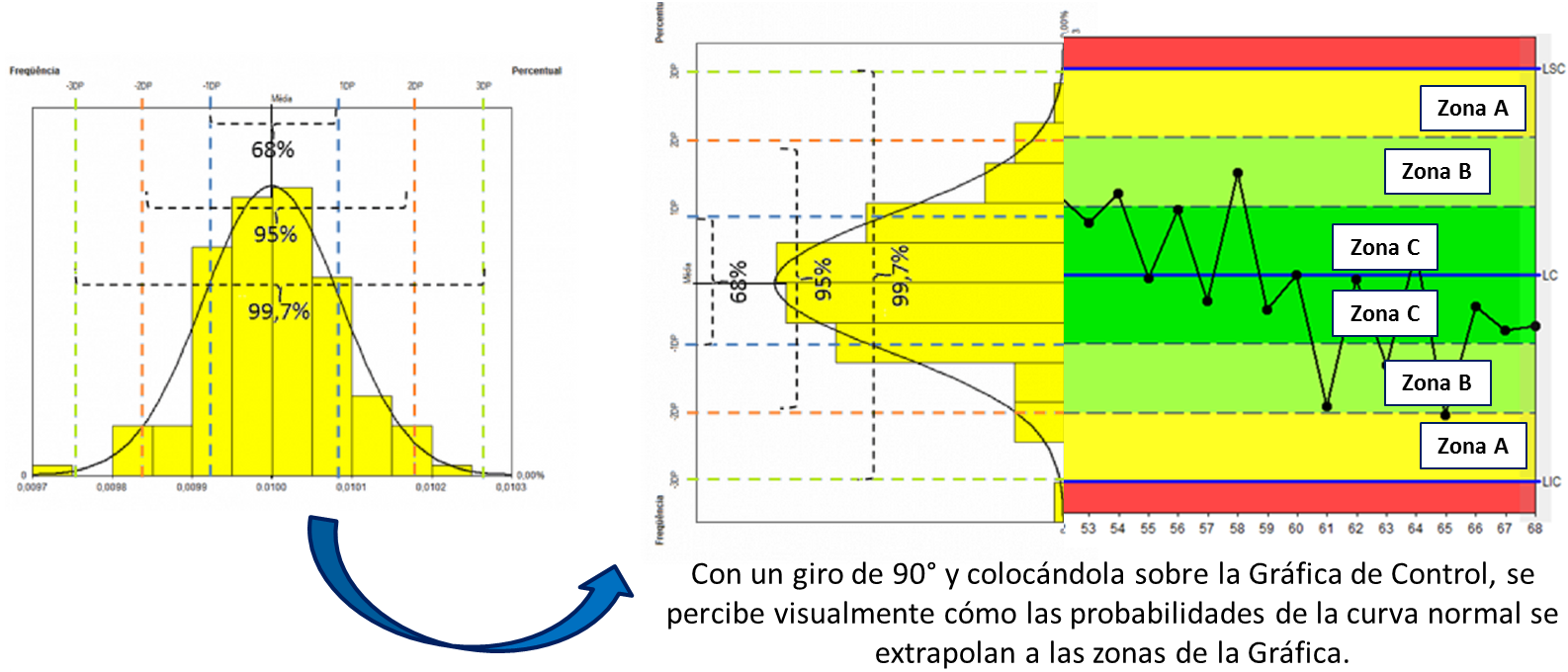

Las Reglas consideran que la curva que describe los puntos trazados se aproxima a una distribución normal, y sobre la base de ello, las probabilidades de la curva normal se extrapolan a la Gráfica de Control.

Al traducir en palabras la imagen anterior, tenemos que si un proceso tiene:

- promedio μ

- desviación estándar de la muestra σx

- límites de control definidos como μ ± 3*σx

- y está bajo control estadístico

la probabilidad de que una medición aparezca fuera de los límites de control será de aproximadamente 0.27%, lo que equivale a 1 muestra caer fuera de los límites de control cada aproximadamente 370 muestras, aunque no haya ninguna causa especial actuando.

Por eso decimos que un valor fuera de los límites de control es un fuerte indicativo de la ocurrencia de una causa especial, ya que el 0,27% es una probabilidad baja (el 0,27% representa la probabilidad de una falsa alarma).

Pero observe que usamos el término “fuerte indicativo” ¡en lugar de afirmación!

Punto arriba o por debajo de los límites de control definitivamente es la regla que está en la punta de lengua de quien trabaja con SPC, pero existen muchas otras reglas que también auxilian en la identificación de procesos que estén bajo la acción de una causa especial.

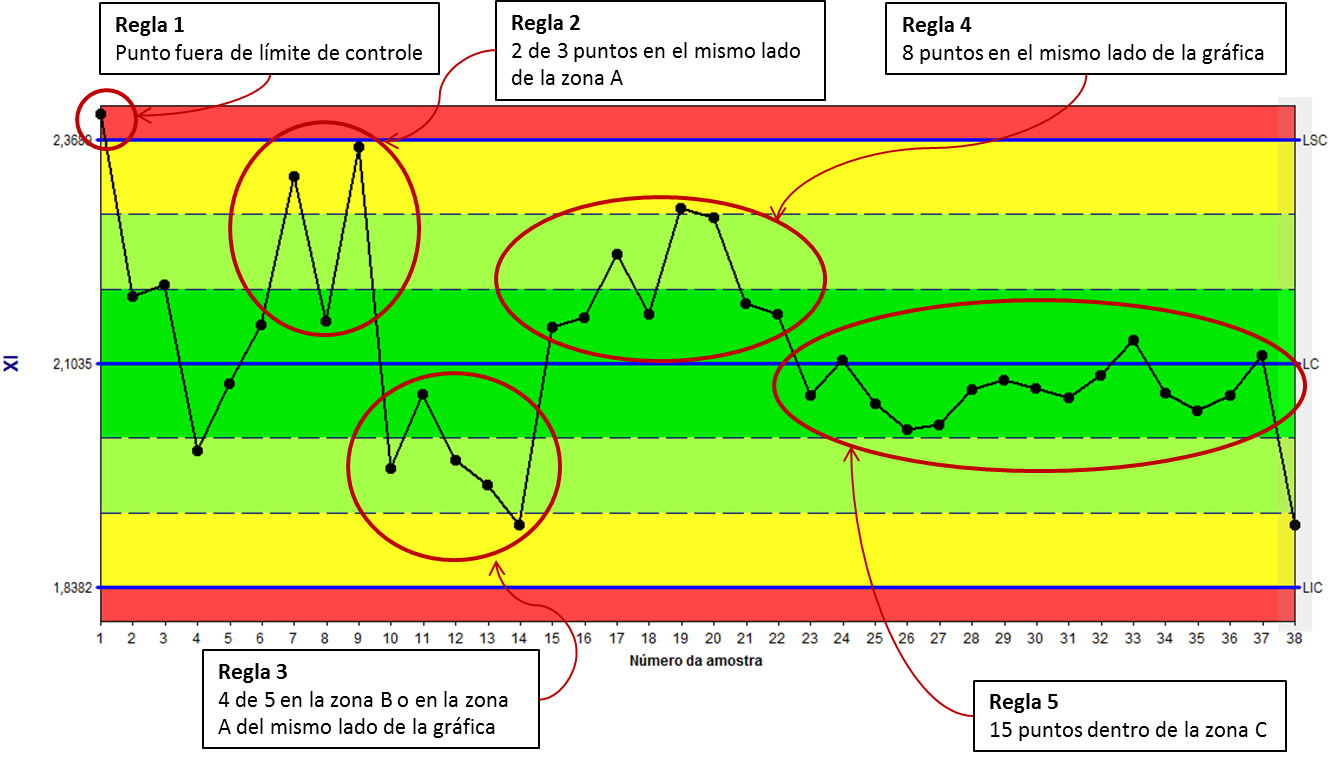

Estas Reglas fueron originalmente codificadas y publicadas en 1956 por un comité especializado de la Compañía Western Eletronics, y desde entonces las mismas se están utilizando en las prácticas de monitoreo del proceso. A continuación se presenta un resumen de las principales reglas y posibles causas.

- Regla 1: Probabilidad del 99,97% de una causa especial estar actuando.

- Regla 2: El punto aún no está fuera de los límites, pero la concentración de puntos comienza a alejarse del promedio, en un área donde no deberían tener muchos puntos, lo que puede ser una indicación de que el promedio ha cambiado.

- Regla 3: Concentración de puntos en una región de baja probabilidad, pudiendo indicar también un cambio en el promedio.

- Regla 4: Es la misma probabilidad de jugar una moneda 8 veces y las 8 veces caen cara.

- Regla 5: Probablemente el promedio se mantuvo pero ocurrió una disminución en la variabilidad del proceso. Es importante ver que, en estos casos de secuencias grandes, es más difícil de investigar pues el cambio del proceso no ocurrió exactamente en aquel momento, sino allá atrás, donde comenzó la secuencia.

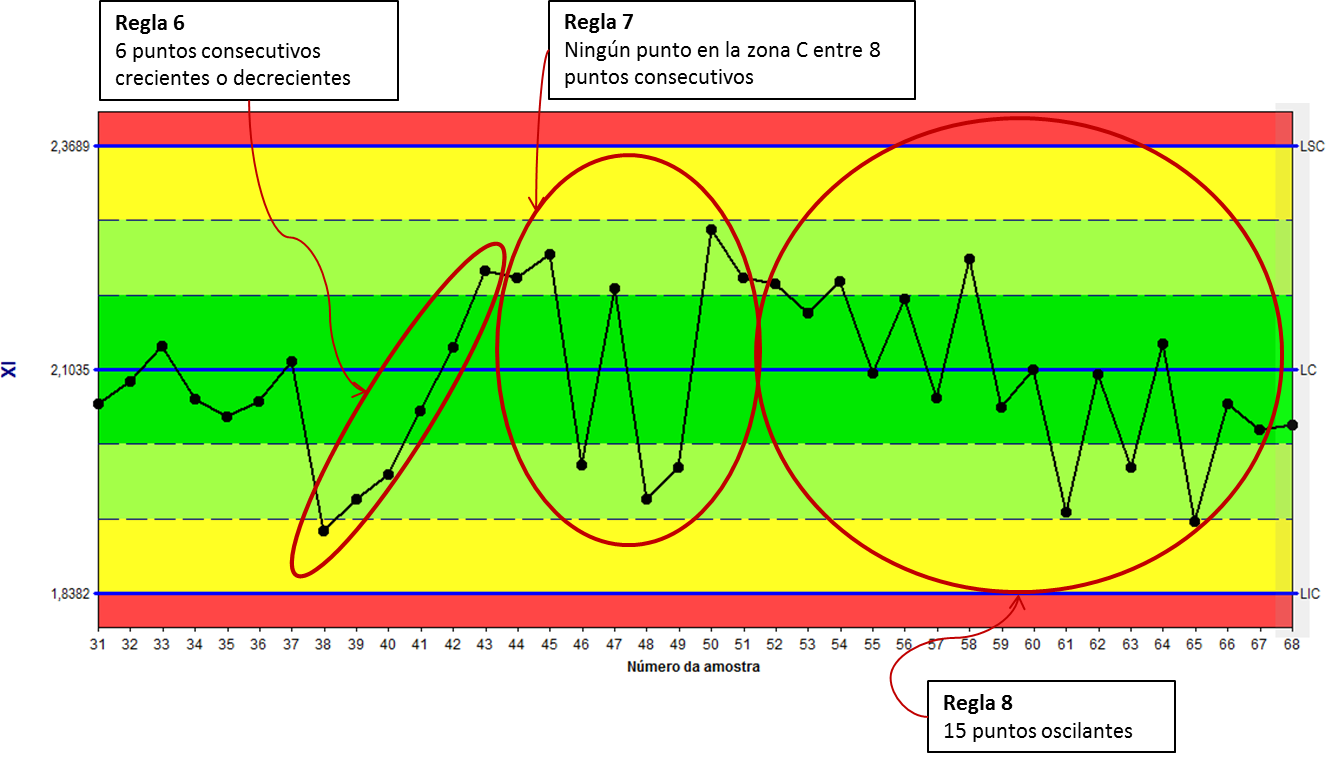

- Regla 6: Puede indicar algún desgaste en el proceso o algún cambio en ese sentido.

- Regla 7: Casi el 70% de los puntos deberían estar en la zona C. Muy probablemente en una situación como ésta, se puede estar mezclando datos de dos procesos como si fueran de un solo proceso, donde los procesos presentan promedios diferentes.

- Regla 8: Muy probablemente también son dos procesos mezclados, pero con una determinada directriz en el sentido de que la primera muestra (por ejemplo), es recogida del lado A, la segunda muestra del lado B, la tercera del lado A y así sucesivamente. Forzando esa tendencia a subir y bajar. Otra posibilidad de causa sería en función de ajustes en el proceso a cada medición (clasificando una interferencia en lugar de ajuste).

Si todas estas Reglas auxilian en la identificación de causas especiales (principal objetivo de la Gráfica de Control), ¿cuanto más reglas activadas, más protegido estará el proceso?

Haremos un paralelo aquí antes de responder a esta pregunta.

Alarma de coche.

La función de la alarma es obvia: avisar si alguien intenta abrir indebidamente el coche. Siendo así, siempre que oímos una alarma sonando podemos afirmar que alguien está roto un coche? Afortunadamente no (seguramente usted ha escuchado alguna alarma sonando en un aparcamiento lleno de coches pero no ha visto ningún coche siendo robado ¿no es así?).

Esta situación es un ejemplo muy simple de una falsa alarma. Y cuanto más alarmas se colocan en el coche, seguramente la posibilidad de que una alarma disparar sin la presencia real de una violación aumentará.

En esta situación, usted puede incluso preferir asumir el riesgo de obtener falsas alarmas para tratar de asegurarse de que se le avisará cuando el coche realmente está roto. Pero al oír la alarma del coche usted irá corriendo a la policía o tranquilamente agarrar el mando a distancia del coche y dirigirse a él pensando: “ay ay.. esa alarma disparando de nuevo …”

Esta misma situación ocurre en la Gráfica de Control. Cuanto más reglas activadas, mayor es la probabilidad de que ocurra una falsa alarma, es decir, de ocurrir una alarma cuando no hay ninguna causa especial actuando.

ACUERDATE: La aparición de alarma en la Gráfica de Control se traduce en: ¡Atención! ¡Detenga lo que está haciendo y verifique el proceso pues existe una gran posibilidad de que una causa especial esté actuando!

Pero si en todo momento que ocurre una Alarma el operador comprobar el proceso y nunca encontrar nada, llegará un momento en que la alarma va a perder la credibilidad, y cuando realmente una causa especial está actuando, alguien va a decir: “ah, no pasa nada, estas alarmas aparecen a todo momento”. Y allí se van miles de dólares en rechazo y en reproceso…

Por lo tanto, sea prudente al activar las Reglas de Alarma, procure comenzar con lo básico y utilizar la información para construir conocimiento con relación al comportamiento del proceso y así obtener confianza para actuar en dirección a las acciones de mejora continua!

[:]

![You are currently viewing [:pb]Regras de Alarmes nem sempre estão a seu favor[:es]Reglas de Alarmas no siempre están a su favor[:]](https://novosite.harbor.com.br/wp-content/uploads/2017/09/regras.png)

![Read more about the article [:pb]Quanto custa um projeto de CEP? Calcule o ROI e justifique o investimento[:es]¿Cuánto cuesta un proyecto de SPC? Calcule el ROI y justifique la inversión[:]](https://novosite.harbor.com.br/wp-content/uploads/2017/11/imagem-destaque-blog-5-300x200.png)

![Read more about the article [:pb]Preciso validar meu software. Por onde começo?[:es]Necesito validar mi software. ¿Por dónde empiezo?[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/03/validacao-de-software-300x200.png)

A regra 6 é cada vez MENOS utilizada. Todas as outras regras têm embasamento na teoria de probabilidade com a exceção da regra 6. A regra 6 reforça a presença de alarmes falsos e supera os benefícios que vem dos alarmes certos. A tendência criada por 6 pontos consecutivos não tem uma única probabilidade associada como as outras regras porque a localização dos 6 pontos não coincide com as áreas de probabilidades acima e abaixo da linha central. O Professor Wheeler fala sobre isso em vários artigos e livros. E desde que devem ser utilizadas poucas regras para evitar alarmes falsos, é melhor esquecer por completo a regra 6. Geralmente, as outras regras funcionam bem para assinalar uma tendência nas medições.

Muito interessante o seu comentário, prof. Samohyl! Concordamos com o seu ponto de vista, embora o que vemos no chão de fábrica hoje é que a regra 6 acaba sendo uma das mais usadas porque as pessoas acham ela mais fácil de entender ou de associar com alguma causa especial do tipo um desgaste de ferramenta…