[:pb]O conceito da Indústria 4.0 está tão “na moda”, que hoje vemos empresas querendo “implantar Indústria 4.0” nas suas fábricas, muitas vezes sem entender exatamente quais os impactos potenciais e reais dessa realidade que, por ser tão disruptiva, realmente merece ser classificada como uma nova revolução industrial. Há pessoas indo à feiras de máquinas e equipamentos e perguntando se “essa máquina aqui é Indústria 4.0?” aos vendedores.

Afinal, o que é a Indústria 4.0? Quais benefícios da Indústria 4.0?

É isso que veremos neste post. Vamos lá?

O que é a Indústria 4.0?

Você já deve ter visto em várias fontes os elementos que compõem a Indústria 4.0:

- Digitalização

- Conectividade

- Robótica

- Big Data

- Computação em nuvem

- Integração de Sistemas

- Inteligência Artificial

- Internet das Coisas/Sensores Inteligentes

- Manufatura Aditiva

- Realidade Aumentada

- Simulações/Digital Twins

- Sistemas em Tempo Real

Cada uma dessas tecnologias merece mais detalhamento, e teremos artigos para isso.

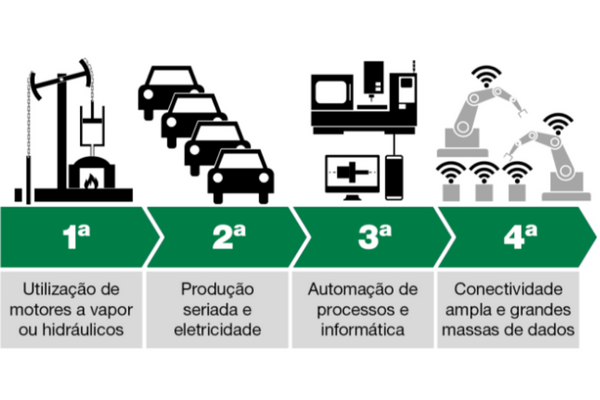

A Indústria 4.0 ou Manufatura Avançada é a utilização de tecnologias não tradicionais na melhoria de processos produtivos, desenvolvimento acelerado de produtos e criação de novos modelos de negócio. É também chamada de Quarta Revolução Industrial.

Com base no documento Design Principles for Industrie 4.0 Scenarios: A Literature Review, podemos definir:

A Indústria 4.0 busca viabilizar “Fábricas Inteligentes”: sistemas modulares monitoram os processos físicos, criam uma cópia virtual do mundo físico e tomam decisões descentralizadas. Com a internet das coisas, estes sistemas comunicam e cooperam entre si e com as pessoas em tempo real. Através principalmente da computação em nuvem, são oferecidos serviços internos e externos à fábrica, utilizados pelos participantes da cadeia de valor

Quando usamos o termo sistema acima, nos referimos à sistemas ciber-físicos, que integram processos físicos e computacionais que trocam informações entre si. Um exemplo simples é uma catraca automatizada de controle de acesso: um leitor lê um ente físico (tag RFID), a leitura é validada por um sistema computacional (que pode ser interno ou disponível via rede), e a catraca é liberada para a passagem de uma única pessoa (físico novamente).

Quais os benefícios da Indústria 4.0?

Vamos começar mostrando o primeiro impacto buscado pela adoção dos conceitos da Indústria 4.0 no processo de fabricação e gestão dos recursos produtivos – agilidade. Tudo a ver com lean manufacturing. Isso traz eficiência e redução de perdas (alguém aí pensou em WCM?). O material a seguir é baseado em parte do conteúdo da publicação Industrie 4.0 Maturity Index, produzido pela Acatech – Deutsche Akademie der Technikwissenschaften, da Alemanha.

Digamos que na segunda-feira de manhã a produção começa conforme o planejamento cuidadoso feito para atender a demanda da semana. Mas, sh*t happens. Eventos não desejados ocorrem frequentemente prejudicando a produção. Esse evento pode ser uma quebra de máquina, um surto de problemas de qualidade, uma falta de componente ou um pedido cancelado. Isso acontece em qualquer fábrica, pequena ou grande, em qualquer lugar do mundo.

Quando um evento desses ocorre, tem impacto imediato na produção:

- diminuindo a produção

- prejudicando a qualidade

- atrasando uma entrega

- forçando uma troca de produto na linha

- causando outra forma de perda

Quanto mais rápida e certeira* for a ação para eliminar os efeitos do evento negativo, menores as perdas decorrentes.

(*certeira e nãoacertiva, que não existe, nem assertiva, que tem outro significado)

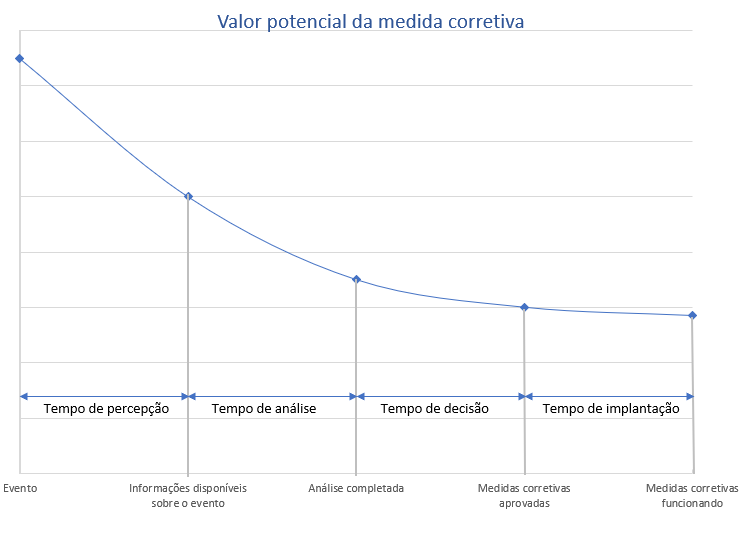

Relação entre descobrir o problema e as perdas decorrentes

Se colocarmos em um gráfico (Figura 1) podemos ver que o valor potencial da ação corretiva vai diminuindo à medida que o tempo corre (em outras palavras, enquanto uma medida corretiva não for implantada, a perda causada pelo evento vai continuar ocorrendo, muitas vezes se agravando).

Figura 1 – O potencial de diminuição de perda de uma ação corretiva cai ao longo do tempo

Por que não se toma a ação corretiva imediatamente após o evento? As coisas não são tão simples.

Como a figura mostra, há quatro etapas que ocorrem entre o evento e a eliminação efetiva dos seus efeitos, e passar por cada uma delas traz um atraso na implantação:

1. Primeiro é preciso perceber que o evento ocorreu. Alguns eventos podem ser óbvios (máquina parada por falta de energia), mas outros podem ficar ocultos por algum tempo (um desvio de qualidade que não se manifeste imediatamente).

Chamamos o tempo entre a ocorrência do evento e a consciência dos responsáveis imediatos de que o evento ocorreu de Tempo de percepção.

2. Depois que se sabe que o evento ocorreu, é preciso analisar o mesmo.

- O que causou o evento? É um evento recorrente?

- Tem uma solução definida?

- Quais as ações corretivas possíveis de se tomar?

- O que foi feito no passado? Funcionou?

A análise deve indicar a(s) causa(s) do evento, e trazer alternativas para eliminar os efeitos do evento e/ou evitar que ocorram novamente. Quanto mais raro o evento, e quanto maior tenha sido o tempo de percepção, maior o Tempo de análise.

3. É preciso decidir que medidas tomar com base em:

- Quanto vai custar?

- Qual a alternativa com melhor custo x benefício?

- Vai eliminar a causa raiz?

- Quando pode ser implementada?

O tempo entre a análise do evento e o julgamento das mesmas é o Tempo de decisão.

4. Escolhidas as medidas corretivas, é hora de implantar as mesmas. Podem depender de ações externas, parada de máquina, ajuste de processo, treinamento…

Entre a decisão tomada e a implantação efetiva das medidas, corre o Tempo de implantação.

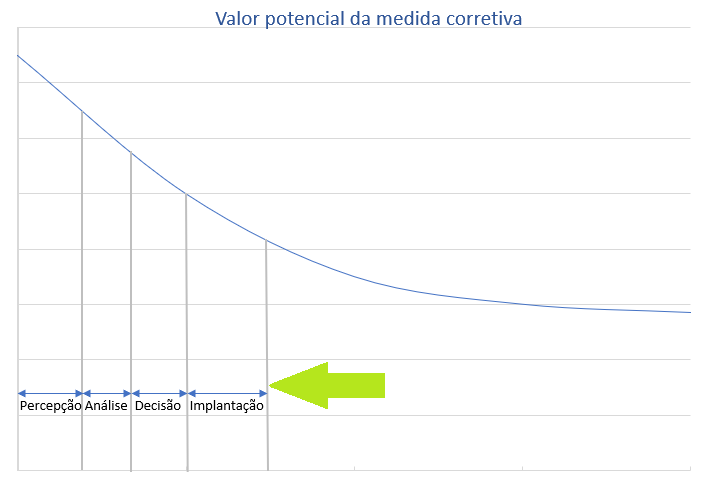

O que isso tem a ver com Indústria 4.0?

Um dos objetivos da Indústria 4.0 é tornar mais rápido o processo de melhoria, agilizando a detecção e eliminação de problemas. A ideia é “espremer” os tempos acima, conforme mostrado na Figura 2 abaixo:

Figura 2 – Redução do tempo até a implantação da ação corretiva

E como isso pode ser alcançado? Como os elementos da Indústria 4.0 podem ser usados para atender esse objetivo? Vamos ver como cada um dos tempos citados acima, que causam atraso e reduzem o valor potencial das medidas corretivas, pode ser diminuído:

1. Tempo de percepção

A utilização de sensores permite a digitalização do evento, que combinada com a conectividade disponibiliza imediatamente a informação para ser tratada por um sistema em tempo real, que por sua vez alerta os interessados rapidamente da ocorrência do evento (pode ser um alarme na tela de um supervisório, um email, uma mensagem instantânea ou de texto ou um andon remoto). Esse é o tempo que mais facilmente se diminui com a adoção de conceitos da Indústria 4.0.

2. Tempo de análise

A redução do tempo pode vir por análise de Big Data sugerindo causas mais prováveis em função de eventos anteriormente registrados, por Inteligência Artificial descobrindo causas novas com base num histórico que não incluía exatamente a mesma situação, ou simplesmente pela disponibilização de histórico de problemas anteriores.

3. Tempo de decisão

Mais uma vez as ferramentas de Big Data e Inteligência Artificial podem dar subsídio para a tomada de decisão, mostrando o resultado obtido ou esperado para uma dada medida corretiva, ou mesmo tomar automaticamente as decisões sobre o que deve ser feito. A utilização de Simulações e Digital Twins (modelos computacionais para sistemas físicos) também pode auxiliar na tomada de decisão, permitindo entender em detalhes o efeito da medida estudada antes da sua aplicação.

4. Tempo de Implantação

Se a medida a tomar é uma alteração de parâmetro de máquina, com base na Conectividade e na Integração de Sistemas isso pode ser feito sem que seja necessário o deslocamento até a máquina; quando for necessário fazer uma mudança de roteiro de fabricação, um Robô pode ser instruído a movimentar peças por rotas diferentes; caso tenha ocorrido uma quebra de peça da máquina, uma nova pode ser construída usando Manufatura Aditiva, e assim não é necessário aguardar a compra ou fabricação convencional dessa peça.

E no Brasil?

A Quarta Revolução Industrial já está acontecendo e novos modelos de negócio surgem e alteram a dinâmica das produções de empresa. A história nos mostra que as evoluções disruptivas não têm piedade dos distraídos que não as acompanham, e não há alternativa para a indústria brasileira que não seja adotar rapidamente o paradigma da Indústria 4.0. Se quiser ficar informado e, mais, participar ativamente da construção da Indústria 4.0 no Brasil, faça como a HarboR e associe-se à ABII (Associação Brasileira de Internet Industrial). É muito importante que indústrias façam parte das discussões e ações que fazemos lá.

[:es]El concepto de Industria 4.0 está tan “de moda”, que hoy vemos empresas queriendo “implantar Industria 4.0” en sus fábricas, muchas veces sin entender exactamente cuáles son los impactos potenciales y reales de esa realidad que, por ser tan disruptiva, realmente merece ser clasificada como una nueva revolución industrial. Hay gente que va a las ferias de máquinas y equipos y preguntando si “esa máquina aquí es Industria 4.0?” A los vendedores.

Después de todo, ¿qué es la industria 4.0? ¿Qué beneficios de Industria 4.0?

Esto es lo que veremos en este post. ¿Vamos allá?

¿Qué es la industria 4.0?

Usted ya debe haber visto en varias fuentes los elementos que componen la Industria 4.0:

- Escaneo

- Conectividad

- Robótica

- Big Data

- Computación en nube

- Integración de Sistemas

- Inteligencia artificial

- Internet de las cosas / Sensores inteligentes

- Fabricación Aditiva

- Realidad aumentada

- Simulaciones / Digital Twins

- Sistemas en tiempo real

Cada una de estas tecnologías merece más detalle, y tendremos artículos para ello.

La Industria 4.0 o Manufactura Avanzada es la utilización de tecnologías no tradicionales en la mejora de procesos productivos, el desarrollo acelerado de productos y la creación de nuevos modelos de negocio. Es también llamada la Cuarta Revolución Industrial.

Con base en el documento Design Principles for Industrie 4.0 Scenarios: A Literature Review, podemos definir:

La industria 4.0 busca viabilizar “fábricas inteligentes”: sistemas modulares monitorean los procesos físicos, crean una copia virtual del mundo físico y toman decisiones descentralizadas. Con la Internet de las cosas, estos sistemas comunican y cooperan entre sí y con las personas en tiempo real. A través principalmente de la computación en nube, se ofrecen servicios internos y externos a la fábrica, utilizados por los participantes de la cadena de valor.

Cuando usamos el término sistema arriba, nos referimos a sistemas ciber-físicos, que integran procesos físicos y computacionales que intercambian informaciones entre sí. Un ejemplo sencillo es un trinquete automatizado de control de acceso: un lector lee un ente físico (etiqueta RFID), la lectura es validada por un sistema computacional (que puede ser interno o disponible a través de la red), y el carraca es liberado para el paso de una sola persona (físico de nuevo).

¿Cuáles son los beneficios de Industria 4.0?

Vamos a empezar mostrando el primer impacto buscado por la adopción de los conceptos de la industria 4.0 en el proceso de fabricación y gestión de los recursos productivos – agilidad. Todo a ver con lean manufacturing. Esto trae eficiencia y reducción de pérdidas (alguien ahí pensó en WCM?). El material siguiente se basa en parte del contenido de la publicación Industrie 4.0 Maturity Index, producido por AAcatech – Deutsche Akademie der Technikwissenschaften, de Alemania.

Digamos que el lunes por la mañana la producción comienza de acuerdo con la planificación cuidadosa hecha para satisfacer la demanda de la semana. Pero, sh * t accidentes. Los eventos no deseados ocurren a menudo perjudicando la producción. Este evento puede ser un salto de máquina, un brote de problemas de calidad, una falta de componente o una solicitud cancelada. Esto sucede en cualquier fábrica, pequeña o grande, en cualquier lugar del mundo.

Cuando un evento ocurre, tiene un impacto inmediato en la producción:

- Disminuyendo la producción

- Perjudicando la calidad

- Retrasando una entrega

- Forzando un cambio de producto en la línea

- Causando otra forma de pérdida

Cuanto más rápida y certera * es la acción para eliminar los efectos del evento negativo, menores las pérdidas resultantes.

(* certera y noacertiva, que no existe, ni asertiva, que tiene otro significado)

Relación entre descubrir el problema y las pérdidas resultantes

Si se coloca en un gráfico (Figura 1) podemos ver que el valor potencial de la acción correctiva va disminuyendo a medida que el tiempo corre (en otras palabras, mientras una medida correctiva no es implantada, la pérdida causada por el evento va a seguir ocurriendo, muchas veces agravándose).

Figura 1 – El potencial de disminución de pérdida de una acción correctiva cae a lo largo del tiempo

¿Por qué no se toma la acción correctiva inmediatamente después del evento? Las cosas no son tan simples.

Como muestra la figura, hay cuatro etapas que ocurren entre el evento y la eliminación efectiva de sus efectos, y pasar por cada una de ellas trae un retraso en la implantación:

1. Primero hay que percibir que el evento ocurrió. Algunos eventos pueden ser obvios (máquina parada por falta de energía), pero otros pueden quedar ocultos por algún tiempo (una desviación de calidad que no se manifiesta inmediatamente).

Llamamos el tiempo entre la ocurrencia del evento y la conciencia de los responsables inmediatos de que el evento ocurrió de Tiempo de percepción.

2. Después de que se sabe que el evento ocurrió, hay que analizar el mismo.

- ¿Qué causó el evento? ¿Es un evento recurrente?

- ¿Tiene una solución definida?

- ¿Cuáles son las acciones correctivas posibles de tomar?

- ¿Qué se hizo en el pasado? ¿Funcionó?

El análisis debe indicar la (s) causa (s) del evento, y traer alternativas para eliminar los efectos del evento y / o evitar que ocurran nuevamente. Cuanto más raro es el evento, y cuanto mayor haya sido el tiempo de percepción, mayor el Tiempo de análisis.

3. Es necesario decidir qué medidas adoptarán sobre la base de:

- ¿Cuanto va a costar?

- ¿Cuál es la alternativa con mejor costo x beneficio?

- ¿Va a eliminar la causa raíz?

- ¿Cuándo se puede implementar?

El tiempo entre el análisis del evento y el juicio de las mismas es el Tiempo de decisión.

4. Elegir las medidas correctivas, es hora de implantar las mismas. Pueden depender de acciones externas, parada de máquina, ajuste de proceso, entrenamiento …

Entre la decisión tomada y la implantación efectiva de las medidas, corre el Tiempo de implantación.

¿Qué tiene que ver con la Industria 4.0?

Uno de los objetivos de la industria 4.0 es hacer más rápido el proceso de mejora, agilizando la detección y eliminación de problemas. La idea es “exprimir” los tiempos anteriores, como se muestra en la Figura 2 a continuación:

Figura 2 – Reducción del tiempo hasta la implantación de la acción correctiva

¿Y cómo se puede lograr esto? ¿Cómo se pueden utilizar los elementos de la industria 4.0 para satisfacer este objetivo? Vamos a ver cómo cada uno de los tiempos citados arriba, que causan retraso y reducen el valor potencial de las medidas correctivas, puede ser disminuido:

1. Tiempo de percepción

La utilización de sensores permite la digitalización del evento, que combinada con la conectividad, proporciona inmediatamente la información para ser tratada por un sistema en tiempo real, que a su vez alerta a los interesados rápidamente de la ocurrencia del evento (puede ser una alarma en la pantalla de un evento supervisión, un correo electrónico, un mensaje instantáneo o de texto o un andón remoto). Este es el tiempo que más fácilmente se disminuye con la adopción de conceptos de la industria 4.0.

2. Tiempo de análisis

La reducción del tiempo puede venir por análisis de Big Data sugiriendo causas más probables en función de eventos anteriormente registrados, por Inteligencia Artificial descubriendo causas nuevas con base en un histórico que no incluía exactamente la misma situación, o simplemente por la disponibilidad de historial de problemas anteriores.

3. Tiempo de decisión

Una vez más las herramientas de Big Data e Inteligencia Artificial pueden dar subsidio para la toma de decisión, mostrando el resultado obtenido o esperado para una determinada medida correctiva, o incluso tomar automáticamente las decisiones sobre lo que debe hacerse. La utilización de Simulaciones y Digital Twins (modelos computacionales para sistemas físicos) también puede auxiliar en la toma de decisión, permitiendo entender en detalle el efecto de la medida estudiada antes de su aplicación.

4. Tiempo de implementación

Si la medida a tomar es un cambio de parámetro de máquina, basado en la conectividad y la integración de sistemas, esto se puede hacer sin que sea necesario el desplazamiento hasta la máquina; cuando sea necesario hacer un cambio de guión de fabricación, un robot puede ser instruido a mover piezas por diferentes rutas; si se ha producido un salto de pieza de la máquina, una nueva puede construirse utilizando la fabricación aditiva, por lo que no es necesario esperar a la compra o fabricación convencional de esta pieza.

¿Y en Brasil?

La Cuarta Revolución Industrial ya está sucediendo y nuevos modelos de negocio surgen y alteran la dinámica de las producciones de empresa. La historia nos muestra que las evoluciones disruptivas no tienen piedad de los distraídos que no las acompañan, y no hay alternativa para la industria brasileña que no sea adoptar rápidamente el paradigma de la Industria 4.0. Si desea estar informado y, más, participar activamente en la construcción de la Industria 4.0 en Brasil, haga como la HarboR y se asocie a la ABII (Asociación Brasileña de Internet Industrial). Es muy importante que las industrias formen parte de las discusiones y acciones que hacemos allí.[:]

![You are currently viewing [:pb]Indústria 4.0: o que é e quais os benefícios?[:es]Industria 4.0: ¿qué es y cuáles son los beneficios?[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/01/Indústria-4.0-destaque.png)

![Read more about the article [:pb]Sustentabilidade na Indústria 4.0[:es]Sus[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/12/TULIO-Proposito-300x200.png)

![Read more about the article [:pb]HarboR no Lançamento da Câmara da Indústria 4.0[:es]Lançamento da [:]](https://novosite.harbor.com.br/wp-content/uploads/2019/04/CamaraIndustria40-300x157.jpg)

Pingback: Como a Indústria 4.0 reduz perdas? - Logithink

Parabéns pelo texto com a definição e benefícios da Indústria 4.0. Uma nova era que se transforma a cada dia.

Boa tarde

Gostaria de receber informações sobre Industria 4.0

Uma revolução muito grande comparado em outras épocas