[:pb]Já discutimos aqui no blog o significado dos índices de capacidade Cp e Cpk e também quais valores devemos usar como meta. Em nossos posts e também em consultoria com os nossos clientes, costumamos “bater na tecla” de que esses valores não devem ser analisados isoladamente, mas sempre em conjunto com os Gráficos de Controle.

Porém, nossa experiência mostra que na maioria das indústrias, profissionais de qualidade e produção tendem a se preocupar apenas com os valores de Cp e Cpk e ficar “tranquilões” quando os valores estão altos.

Por isso hoje nesse post iremos mostrar quando os valores de Cp e Cpk podem nos enganar. Vamos lá?

Valores bons de Cp e Cpk

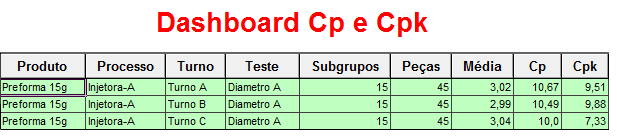

Imagine a seguinte situação: você é o coordenador de qualidade de uma indústria e uma de suas atribuições é acompanhar os KPIs (Key Performance Indicators) de qualidade da empresa. A indústria possui numerosas linhas de produção e uma variedade enorme de produtos, por isso te parece mais conveniente analisar o Cp e Cpk através de dashboards como o abaixo:

Dashboard com valores de Cp e Cpk para diferentes turnos, gerado pelo software InfinityQS

Dashboard com valores de Cp e Cpk para diferentes turnos, gerado pelo software InfinityQS

Você conhece o conceito desses índices e sabe que esses valores de Cp e Cpk estão ótimos, certo? Então ao ver esses valores você fica tranquilo e passa a focar em outros problemas que tem pra resolver.

Mas e o Gráfico de Controle?

Os índices Cp e Cpk avaliam a relação entre a variação permitida pelas especificações e a variação apresentada pelo processo. Eles devem sempre ser avaliados em conjunto com o Gráfico de Controle.

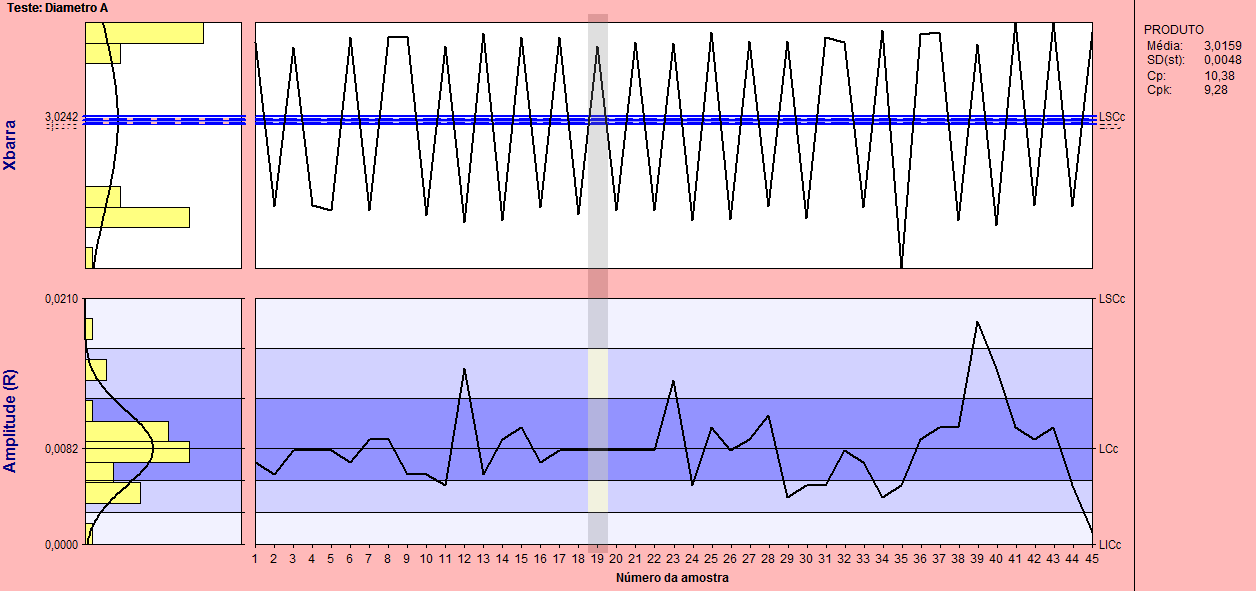

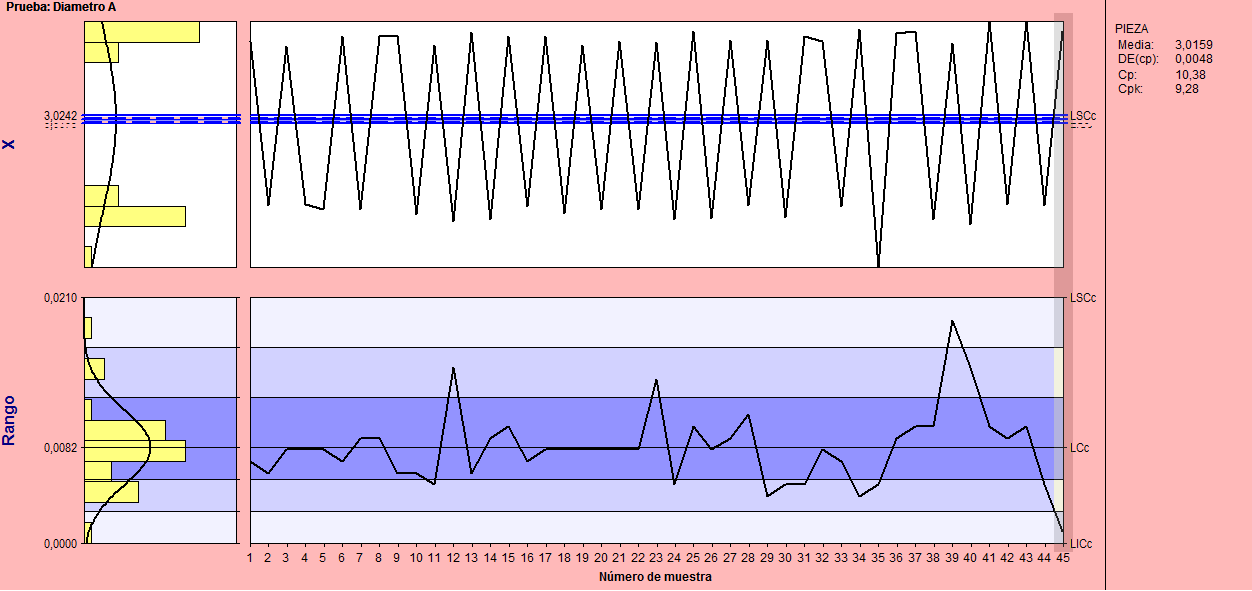

Se avaliarmos o Gráfico de Controle para os dados que geraram os índices do dashboard acima, teremos o seguinte:

Gráfico de Controle Xbar-R com Limites de Controle calculados com base nos dados, gerado pelo software InfinityQS

Gráfico de Controle Xbar-R com Limites de Controle calculados com base nos dados, gerado pelo software InfinityQS

No Gráfico de Controle acima, os Limites de Controle foram calculados pelo InfinityQS seguindo a forma tradicional de cálculo. Nele, vemos que:

- Os Limites de Controle do Gráfico XBar são tão justos que quase não conseguimos enxergá-los;

- Todas as médias no Gráfico XBar estão fora dos limites, indicando que esse processo está fora de controle estatístico;

- Se o processo é imprevisível (ou está fora de controle), os índices Cp e Cpk não têm significado.

O que o Cp e Cpk representam nessa situação?

Por que os índices de capacidade possuem valores aparentemente tão bons mesmo com todos os pontos fora de controle? O que eles representam nessa situação?

Se você conhece o conceito de índices de capacidade, sabe que o Cp e Cpk utilizam em seus cálculos o desvio padrão de curto prazo, também conhecido como sigma. O cálculo do sigma estimado baseia-se na média da amplitude dentro de cada subgrupo. Inclusive, se você quiser aprender mais detalhes sobre os cálculos e fórmulas, temos um eBook gratuito sobre o assunto.

O que aconteceu no caso dos dados que apresentamos aqui é que a variação dentro de cada subgrupo é muito pequena, enquanto a variação entre os subgrupos é bastante grande.

No caso apresentado, todos os valores coletados estão fora de especificação, embora os valores de Cp e Cpk sejam aparentemente ótimos.

Nessa situação o Cp e Cpk não representam nada, já que eles podem apenas ser avaliados com o processo sob controle. E ao avaliar o Gráfico de Controle vemos que esse processo não está sob controle.

E se avaliarmos em conjunto o Pp e Ppk?

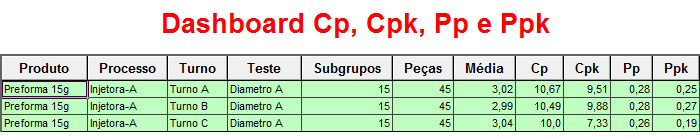

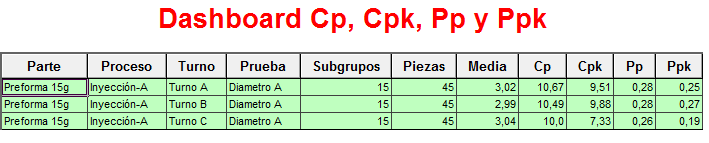

Em vez de avaliar apenas os valores de Cp e Cpk, experimente avaliar em conjunto com os índices Pp e Ppk para ter uma representação melhor do seu processo.

Isso porque o Pp e Ppk comparam a variação tolerada pela especificação com a variação do processo a longo prazo. O desvio padrão de longo prazo compara a distância de cada ponto individual com a média do processo. Ele representa a variação global do processo e normalmente é um pouco maior que o desvio padrão de curto prazo ou sigma.

Os índices Cp e Cpk tendem a ser muito diferentes que o Pp e Ppk em processos cujo comportamento não é previsível, ou seja, em processos que não estão sob controle estatístico.

Por isso, se você pretende avaliar apenas índices e não gostaria de olhar o Gráfico de Controle, nosso conselho é que você avalie os índices Cp e Cpk em conjunto com os índices Pp e Ppk.

Dashboard com valores de Cp, Cpk, Pp e Ppk para diferentes turnos, gerado pelo software InfinityQS

Dashboard com valores de Cp, Cpk, Pp e Ppk para diferentes turnos, gerado pelo software InfinityQS

Cuidado ao avaliar apenas os valores de Cp e Cpk

Embora sejam bons indicadores, é preciso ter atenção ao monitorar processos produtivos baseando-se apenas nos valores de Cp e Cpk.

Como vimos no exemplo apresentado nesse post, avaliar apenas o Cp e Cpk pode levar a conclusões equivocadas e pode fazer com que deixemos de prestar atenção em processos que estão produzindo 100% de seus itens fora de especificação.

E na sua empresa? São utilizados índices de capacidade e performance para monitorar processos produtivos? Já ocorreram situações em que o Cp e Cpk te levaram a conclusões equivocadas? Se você se interessou pelo conteúdo, conheça mais sobre o Treinamento de CEP que podemos ministrar na sua empresa! [:es]Ya hemos discutido aquí en el blog el significado de los índices de capacidad Cp y Cpk y también qué valores debemos usar como meta. En nuestros posts y también en consultoría con nuestros clientes, solemos decir que esos valores no deben ser analizados aisladamente, pero siempre en conjunto con las Gráficas de Control.

Sin embargo, nuestra experiencia muestra que en la mayoría de las industrias, profesionales de calidad y producción tienden a preocuparse sólo con los valores de Cp y Cpk y quedarse tranquilos cuando los valores son altos.

Por eso hoy en ese post vamos a mostrar cuando los valores de Cp y Cpk pueden engañarnos. ¿Vamos allá?

Valores buenos de Cp y Cpk

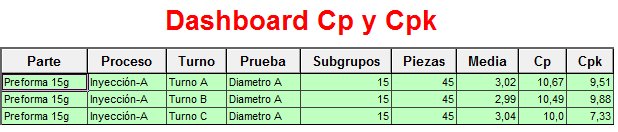

Imagine la siguiente situación: eres el coordinador de calidad de una industria y una de sus atribuciones es acompañar a los KPI (Key Performance Indicators) de calidad de la empresa. La industria tiene numerosas líneas de producción y una gran variedad de productos, por lo que le parece más conveniente analizar el Cp y Cpk a través de dashboards como el siguiente:

Dashboard con valores de Cp y Cpk para diferentes turnos, generado por el software InfinityQS.

Dashboard con valores de Cp y Cpk para diferentes turnos, generado por el software InfinityQS.

Conoces el concepto de estos índices y sabes que estos valores de Cp y Cpk son óptimos, ¿verdad? Entonces al ver esos valores te quedas tranquilo y pasa a enfocarse en otros problemas que tienes para resolver.

Pero, ¿y la Gráfica de Control?

Los índices Cp y Cpk evalúan la relación entre la variación permitida por las especificaciones y la variación presentada por el proceso. Siempre deben ser evaluados en conjunto con la Gráfica de Control.

Si evaluamos la Gráfica de Control para los datos que generaron los índices del tablero de arriba, tendremos lo siguiente:

Gráfica de Control Xbar-R con Límites de Control calculados con base en los datos, generado por el software InfinityQS.

Gráfica de Control Xbar-R con Límites de Control calculados con base en los datos, generado por el software InfinityQS.

En la Gráfica de Control anterior, los Límites de Control fueron calculados por InfinityQS siguiendo la forma tradicional de cálculo. En él, vemos que:

- Los Límites de Control de la Gráfica XBar son tan justos que casi no podemos verlos;

- Todas las medias en la Gráfica XBar están fuera de los límites, indicando que ese proceso está fuera de control estadístico;

- Si el proceso es imprevisible (o está fuera de control), los índices Cp y Cpk no tienen significado.

¿Qué representan Cp y Cpk en esa situación?

¿Por qué los índices de capacidad tienen valores aparentemente tan buenos incluso con todos los puntos fuera de control? ¿Qué representan en esta situación?

Si usted conoce el concepto de índices de capacidad, sabe que el Cp y Cpk utilizan en sus cálculos la desviación estándar de corto plazo, también conocido como sigma. El cálculo del sigma estimado se basa en el promedio del rango dentro de cada subgrupo. Incluso si deseas aprender más detalles sobre los cálculos y fórmulas, tenemos un eBook gratuito (disponible sólo en portugués) sobre el tema.

Lo que ocurrió en el caso de los datos que presentamos aquí es que la variación dentro de cada subgrupo es muy pequeña, mientras que la variación entre los subgrupos es bastante grande.

En el caso presentado, todos los valores recolectados están fuera de especificación, aunque los valores de Cp y Cpk son aparentemente óptimos.

En esta situación el Cp y Cpk no representan nada, ya que sólo pueden ser evaluados con el proceso bajo control. Y al evaluar la Gráfica de Control vemos que ese proceso no está bajo control.

¿Y si evaluamos juntos el Pp y Ppk?

En lugar de evaluar sólo los valores de Cp y Cpk, pruebe evaluar junto con los índices Pp y Ppk para tener una representación mejor de su proceso.

Esto se debe a que Pp y Ppk comparan la variación tolerada por la especificación con la variación del proceso a largo plazo. La desviación estándar a largo plazo compara la distancia de cada punto individual con el promedio del proceso. Representa la variación global del proceso y normalmente es un poco mayor que la desviación estándar de corto plazo o sigma.

Los índices Cp y Cpk tienden a ser muy diferentes que el Pp y Ppk en procesos cuyo comportamiento no es predecible, es decir, en procesos que no están bajo control estadístico.

Por lo tanto, si deseas evaluar sólo los índices y no le gustaría mirar la Gráfica de Control, nuestro consejo es que evalúes los índices Cp y Cpk junto con los índices Pp y Ppk.

Dashboard con valores de Cp, Cpk, Pp y Ppk para diferentes turnos, generado por el software InfinityQS.

Dashboard con valores de Cp, Cpk, Pp y Ppk para diferentes turnos, generado por el software InfinityQS.

Cuidado al evaluar sólo los valores de Cp y Cpk

Aunque son buenos indicadores, hay que tener cuidado al monitorear procesos productivos basándose sólo en los valores de Cp y Cpk.

Como hemos visto en el ejemplo presentado en este post, evaluar sólo el Cp y Cpk puede llevar a conclusiones equivocadas y puede hacer que dejemos de prestar atención en procesos que están produciendo el 100% de sus ítems fuera de especificación.

¿Y en tu empresa? ¿Se utilizan índices de capacidad y rendimiento para monitorear procesos productivos? ¿Ya ocurrieron situaciones en que el Cp y Cpk te llevaron a conclusiones equivocadas? Si te interesaste por el contenido, conozca más sobre el Entrenamiento de SPC que podemos ministrar en tu empresa.[:]

![You are currently viewing [:pb]Porque você não deve acreditar apenas nos valores de Cp e Cpk[:es]Porque no debes creer sólo en los valores de Cp y Cpk[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/02/nao_acreditar_cp_cpk.jpg)

![Read more about the article [:pb]Variação é sinônimo de falta de qualidade?[:es]La variación es sinónimo de falta de calidad?[:]](https://novosite.harbor.com.br/wp-content/uploads/2017/06/variacao_qualidade-300x200.png)

![Read more about the article [:pb]Rastreabilidade no chão de fábrica – Por que fazer?[:es]Trazabilidad en el piso de fábrica – ¿Por qué hacer?[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/03/rastreabilidade-porque-fazer-300x200.jpg)

Oi Bruna! Bom artigo, mas um ponto muito importante que todos ignoram é que jamais deve se considerar os valores de Cp e Cpk de um processo que não está estável. Primeiro análise é sempre da estabilidade e aí posso considerar válidos os valores de Cp e Cpk.

Obrigada, Kaiala! Você levantou um ótimo ponto, o Cp e Cpk só são válidos se o processo for previsível ou estável.

Para isso é preciso avaliar sempre o Gráfico de Controle em conjunto com o Cp e Cpk, nunca olhar apenas os índices.

Muito bem explicado. Excelente apontamento!!

Obrigada pela sua participação Elenir! Ficamos satisfeitos em saber que você gostou do nosso artigo, continue acompanhando o blog da HarboR para ler mais materiais, ou se preferir assine a nossa newsletter para não perder nenhuma novidade 🙂

Excelente apontamento!!

Excelente!!!

Em alguns casos os índices Pp e Ppk podem ser mais representativos do processo como um todo.

Existe alguma regra, ou recomendação sobre quando devemos utilizar cada índice? Normalmente levo ambos em consideração e sempre analiso as cartas de controle.

Olá Matheus,

A forma como você explicou que trabalha está ótima. Avaliar os índices sempre em conjunto com os gráficos de controle.

A única “regra” seria que os índices Cp e Cpk não devem ser analisados quando o processo está fora de controle, pois nesses casos eles não tem significado nenhum.

E quanto mais próximos os valores de Pp e Ppk estiverem do Cp e Cpk, mais constante é o seu processo, isso é, o comportamento dele a longo prazo é semelhante ao de curto prazo.

Muy buen articulo!!! te felciito!!

Gracias por tu comentario, Erik!