[:pb]Alguém tem dúvidas que ao organizar um processo produtivo que haverá a necessidade de um sistema MES (Manufacturing Execution System) que concentre as informações da manufatura de modo a suportar ações que visem melhorar a produtividade, a qualidade e a disponibilidade?

Ao organizar um processo produtivo, fatalmente se passará pela adoção de um sistema de controle de produção MES e fugir disso é, em certo nível, postergar o inevitável.

Mas qual a razão, tão enfática, de que um processo produtivo organizado utiliza MES?

Simples, a busca por melhoria contínua em produtividade, qualidade e disponibilidade passa, de maneira mais genérica, por 3 etapas cíclicas bem definidas:

- Entender o processo

- Mapear as ineficiências

- Tomar ações.

Sendo que as 2 primeiras etapas (“Entender o processo” e “Mapear as ineficiências”) são muito dependentes de informação. Tomar ações sem as mesmas é executar ações guiadas por um “achismo” que pode dar resultado, se embasado em uma larga experiência, mas o mais comum é desperdiçar recursos e não ser sustentável, uma vez que há que se lembrar que a “larga experiência” pode não estar disponível sempre para direcionar ações.

Para aqueles que optam por entender o processo e mapear as ineficiências, enquanto há muito “mato alto”, isto é, problemas gritantes, ter esta informação em papel e planilhas não é um problema. Mas a partir de determinado momento, principalmente para os que buscam uma excelência operacional, há que se utilizar um sistema MES para suportar o controle e a busca pela excelência operacional.

E qual seria o momento para buscar implantar o sistema MES?

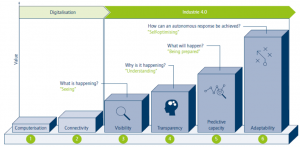

A partir do momento que se quer atingir um dos 6 objetivos** abaixo, entendo que seja o momento de se utilizar um sistema MES para suportar a operação.

- Objetivo 1 – Digitalização: Eliminação de papel e planilhas, concentrando os dados de produção em um formato único e padrão pela empresa

- Objetivo 2 – Conectividade: Tomada da informação de produção direto das máquinas, contagem, paradas programadas e não programadas.

- Objetivo 3 – Visibilidade: Transformar os dados de producão em informação para tomada de decisão e que esta esteja online e visível à todos na fábrica

- Objetivo 4 – Transparência: Mostrar o impacto das ações e a evolução do processo através de poucos e bons indicadores

- Objetivo 5 – Predição: Prever durante os turnos se as metas serão obtidas e se antecipar aos eventos de ineficiência

- Objetivo 6 – Adaptabilidade: Tomar ações para eventos de ineficiência que forem identificados antecipadamente de maneira a não deixar que os mesmos ocorram ou, se ocorrerem, que as ações de correção sejam tomadas no menor tempo possível mitigando impactos negativos

Veja que este objetivos se complementam e são como uma escada, cada um dos 6 objetivos coloca o processo produtivo em um patamar mais alto, e o processo passa a ser “Guiado pela informação*” ao invés de “Guiado pelo achismo”.

Em um processo “Guiado pela informação” é possível dizer exatamente como o MES ajuda, na prática, a otimizar o chão de em 3 âmbitos:

1 – Nas operações de produção e de manufatura

- Controlando constantemente o estado da produção e validando se os objetivos estão sendo atingidos

- Endereçando as ineficiências identificadas para as àreas corretas

- Ineficiências de performance são endereçadas ao time de produção e logística

- Perdas de qualidade são endereçadas ao time de qualidade

- Indisponibilidades são endereçadas ao time de manutenção

- Alertando sobre problemas que impactarão as metas, não deixando perder o turno antes que o mesmo acabe

- Registrando os problemas de qualidade

2 – No planejamento da manufatura

- Informação em tempo real apoiando o processo de tomada de decisão

- Ajudando a organizar e otimizar a utilização dos recursos produtivos

- Deixando mais claras as ineficiências e possibilitando eliminar as mesmas

- Subsidiando sistemas de planejamento com informação da execução das ordens/produção

3 – Na performance financeira corporativa

- Evitando, ou identificando rapidamente, surtos de problemas de qualidade

- Gerando uma redução nos custos de produção e evitando atrasos com custos extras

- Redução de estoques em processo (WIP)

- Redução de tempos de ciclo

- Redução da quantidade de itens retrabalhados

- Redução com perdas por refugo e sucata

- Melhorar o “market share” devido aos ganhos em performance produtiva

- Melhorando o serviço ao consumidor com

- Entregas no prazo

- Processos e produtos rastreáveis

- Qualidade assegurada

- Flexibilidade para responder às demandas de clientes através de uma manufatura mais ágil

Há como conceber uma processo produtivo dito organizado, com as características listadas acima, sem nenhum tipo de sistema suportando o mesmo? Então para quê brigar com o inevitável? O melhor é drenar esta energia para entender durante o processo de organização quais os momentos corretos de dar os passos adiante.

“Uma longa caminhada começa com um primeiro passo” – Lao Tsé

Na sua empresa já há um sistema de controle MES para o chão de fábrica? Conte para a gente nos comentários sobre a sua experiência!

Se você tem interesse em implementar um sistema MES alinhado à indústria 4.0, entre em contato com a HarboR! Temos um dos melhores sistemas de MES , o livemes!

* Termo cunhado no famoso artigo da MESA International – White Paper Number 1 – The Benefits of MES:A Report from the Field

**Objetivos baseados no modelo de maturidade no artigo Industrie 4.0 Maturity Index – Fonte: Managing the Digital Transformation of Companies – ACATECH[:es]¿Hay dudas que al organizar un proceso productivo que habrá la necesidad de un sistema MES (Manufacturing Execution System) que concentre las informaciones de la manufactura de manera a soportar acciones que lleven a mejorar la productividad, la calidad y la disponibilidad?

Al organizar un proceso productivo, fatalmente se pasará por la adopción de un sistema de control de producción MES y negar eso es, en cierto nivel, postergar lo inevitable.

Pero, ¿cuál es la razón, tan enfática, en decir que un proceso productivo organizado utiliza MES?

Simple, la búsqueda por mejora continua en productividad, en calidad y en disponibilidad pasa, de manera más genérica, por 3 fases cíclicas bien definidas:

- Entender el proceso

- Asignar las ineficiencias

- Tomar acciones

Siendo que las 2 primeras fases (“Entender el proceso” y “Asignar las ineficiencias”) son muy dependientes de la información. Acciones sin las mismas significa ejecutar acciones guiadas por un “creísmo” que puede proveer resultados, si se basa en una larga experiencia, pero lo más común es desperdiciar recursos y no ser sostenible, hay que recordar que la larga experiencia “puede que no estar disponible siempre para manejar las acciones.

Para aquellos que optan por entender el proceso y asignar las ineficiencias, mientras hay mucho que debe ser hecho, es decir, problemas enormes, tener esta información en papel y hojas de cálculo no es un problema. Pero a partir de cierto punto, principalmente para los que buscan una excelencia operacional, hay que utilizar un sistema MES para soportar el control y la búsqueda por la excelencia operacional.

¿Y cuál sería el punto para buscar implantar el sistema MES?

A partir del punto en que se quiere alcanzar uno de los 6 objetivos** abajo, entiendo que es el punto de utilizar un sistema MES para soportar la operación.

- Objetivo 1 – Digitalización: Eliminación de papel y hojas de cálculo, concentrando los datos de producción en un formato único y estándar para toda la empresa

- Objetivo 2 – Conectividad: Tomar la información de producción directamente de las máquinas, conteo, paros planeados y no planeados

- Objetivo 3 – Visibilidad: Transformar los datos de producción en información para tomar la decisión y que ésta esté en línea y visible a todos en la compañia

- Objetivo 4 – Transparencia: Mostrar el impacto de las acciones y la evolución del proceso a través de pocos y buenos indicadores

- Objetivo 5 – Predicción: Prever durante los turnos si las metas serán obtenidas y anticiparse a los eventos de ineficiencia

- Objetivo 6 – Adaptabilidad: Tomar acciones para eventos de ineficiencia que se identifiquen de antemano de manera que no dejen los mismos ocurrir o, si ocurren, que las acciones de corrección sean tomadas en el menor tiempo posible mitigando impactos negativos

Vea que estos objetivos se complementan y son como una escalera, cada uno de los 6 objetivos coloca el proceso productivo en un nivel más alto, y el proceso se cambia a ser “Manejado por la información*” al revés de ser “Manejado por el creísmo”.

En un proceso “Manejado por la información” es posible decir exactamente cómo el MES ayuda, en la práctica, a optimizar el piso en 3 ámbitos:

1 – En las operaciones de producción y de manufactura

- Controlando constantemente el estado de la producción y validando si los objetivos están siendo alcanzados

- Asignando las ineficiencias identificadas para las áreas correctas

- Las ineficiencias de rendimiento se dirigen al equipo de producción y logística

- Las pérdidas de calidad se dirigen al equipo de calidad

- Indisponibilidades se dirigen al equipo de mantenimiento

- Al alertar sobre problemas que impactarán en las metas, no dejando perder el turno antes de que el mismo acabe

- Enregistrando los problemas de calidad

2 – En la planificación de la manufactura

- Información en tiempo real apoyando el proceso de toma de decisiones

- Ayudando a organizar y optimizar la utilización de los recursos productivos

- Dejando más claras las ineficiencias y posibilitando eliminar las mismas

- Soportando sistemas de planificación con información de la ejecución de las órdenes / producción

3 – En el desempeño financiero corporativo

- Evitando, o identificando rápidamente, brotes de problemas de calidad

- Generando una reducción en los costos de producción y evitando retrasos con costos extras

- Reducción de stocks en proceso (WIP)

- Reducción de tiempos de ciclo

- Reducción de la cantidad de elementos retrabajados

- Reducción con pérdidas por rechazo y chatarra

- Mejorar el “market share” debido a las ganancias en desempeño productivo

- Mejorando el servicio al consumidor con

- Entregas en el plazo

- Procesos y productos rastreables

- Calidad asegurada

- Flexibilidad para responder a las demandas de clientes a través de una manufactura más ágil

¿Hay cómo concebir un proceso productivo dicho organizado, con las características listadas arriba, sin ningún tipo de sistema soportando el mismo? ¿Entonces para qué pelear con lo inevitable? Lo mejor es manejar esta energía para la compreensión, durante el proceso de organización, cuáles son los momentos correctos de dar los pasos adelante.

“La más larga caminata comienza con un paso” – Lao Tsé

En su empresa ya hay un sistema de control MES para el piso de fábrica? ¡Cuéntanos para nosotros en los comentarios sobre su experiencia!

Si usted tiene interés en implementar un sistema MES alineado a la industria 4.0, póngase en contacto con HarboR! Tenemos uno de los mejores sistemas de MES, el livemes!

* Termo acuñado en el famoso artículo de la MESA International – White Paper Number 1 – The Benefits of MES: A Report from the Field

** Objetivos basados en el modelo de madurez en el artículo Industrie 4.0 Maturity Index – Fuente: Managing the Digital Transformation of Companies – ACATECH[:]

![You are currently viewing [:pb]Como otimizar o chão de fábrica utilizando MES?[:es]¿Cómo optimizar el piso de fábrica utilizando MES?[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/04/livemes-etapas-3.jpg)

![Read more about the article [:pb]OEE na Gestão Estratégica[:es]OEE en la Gestión Estratégica[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/05/gestao-estrategica-300x169.jpg)