[:pb]No Post Variação é sinônimo de falta de qualidade? falamos sobre os tipos de causas de variação observadas nos processos (causa especial e causa aleatória, lembram?). Vamos dar sequência neste assunto falando agora da importância de como diferenciá-las para prevenir problemas de desvios de qualidade.

Ao monitorar os resultados de um processo, lidamos com 2 tipos de erros:

- Erro Tipo 1 – Reagir a um resultado como se viesse de uma causa especial, quando na verdade vem de causas comuns de variação.

- Erro Tipo 2 – Tratar um resultado como se viesse de causas comuns de variação, quando na verdade vem de uma causa especial.

A proposta do Gráfico de Controle de Shewhart visa dar um equilíbrio entre estes dois tipos de erros, favorecendo a tomada de decisão certa no momento de ajustar ou não o processo.

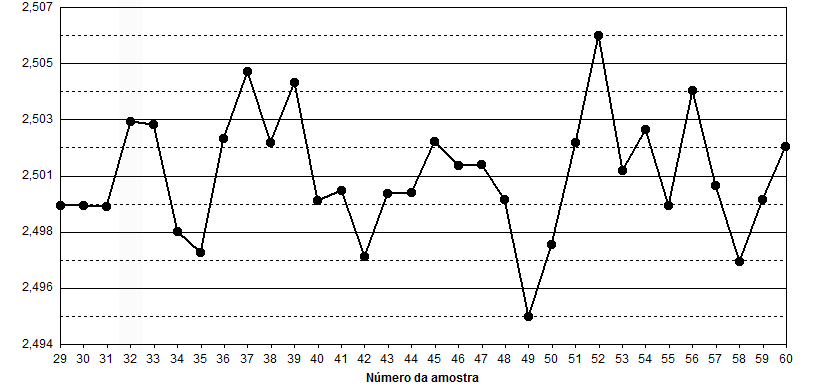

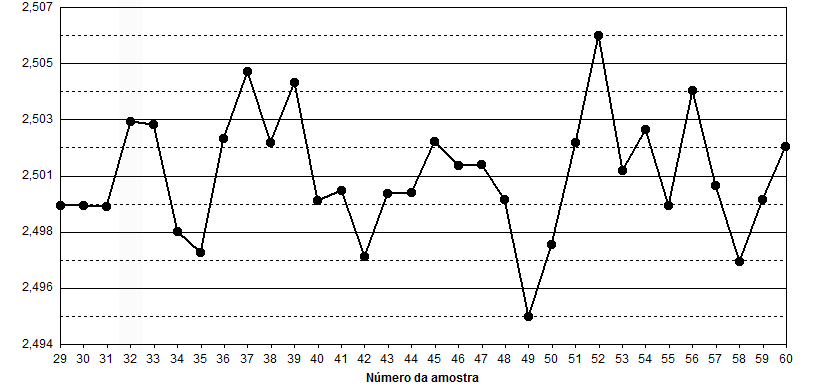

Ao realizar uma medição com base nos procedimentos de amostragens adequados e na sequência plotar o resultado em um Gráfico de Tendência, teremos o seguinte:

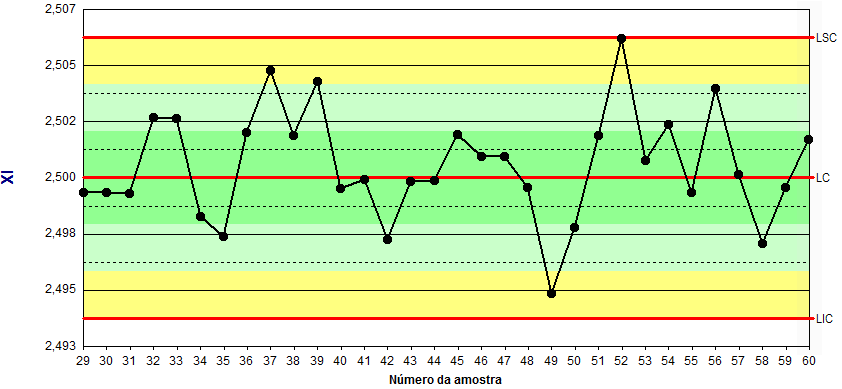

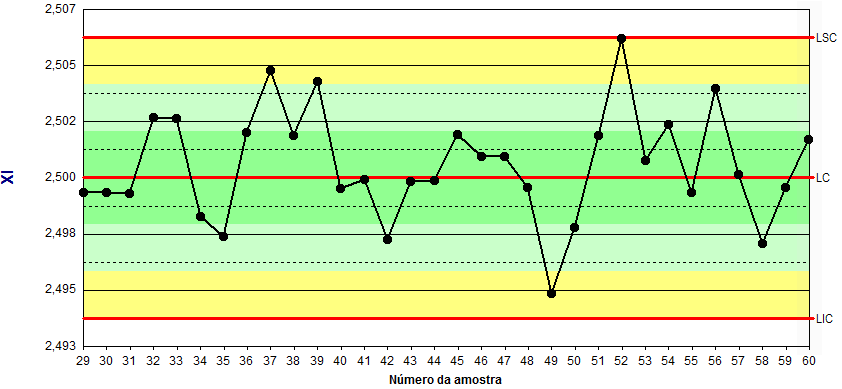

Mas ao plotar os mesmos dados em um Gráfico de Controle de Shewhart temos o seguinte:

Mas ao plotar os mesmos dados em um Gráfico de Controle de Shewhart temos o seguinte:

A diferença entre os dois gráficos não é apenas a coloração, mas sim os Limites de Controle.

A diferença entre os dois gráficos não é apenas a coloração, mas sim os Limites de Controle.

Ao plotar o resultado no Gráfico de Controle, conseguimos responder o seguinte: É seguro assumir que o processo continua estável, com a mesma média e com a mesma variação conhecida?

Possíveis respostas:

SIM: quando o ponto estiver dentro dos limites de controle e sem presença de tendências*.

ou

NÃO: quando o ponto estiver fora dos limites de controle ou com presença de tendências*.

LEMBRE-SE! Este tipo de conclusão é válido quando são utilizados Limites de Controle calculados com base nos dados do próprio processo.

*Para entender mais sobre tendências, veja o post explicativo sobre regras de alarmes

Observe que nos dois gráficos estão plotados os mesmos dados, mas ao utilizar o Gráfico de Controle de Shewhart, onde os Limites de Controle exibidos são calculados com base nos dados extraídos do próprio processo, temos a indicação da área provável de se observar uma medição enquanto o processo estiver sob influência apenas de causas aleatórias (causas inerentes ao processo).

Ao observar uma medição além ou aquém dos Limites de Controle, temos um forte indicativo de que uma causa especial está atuando sobre o processo. Mas há inúmeras Regras de Alarmes para auxiliar na identificação de presença de causas especiais, e o princípio básico por trás de todas elas é sinalizar padrões com baixa probabilidade de ocorrência se o processo estiver sob controle estatístico.

Estatisticamente, ao monitorar uma variável a partir da análise gráfica das médias das amostras, é possível inferir que 99,73% das medições estarão dentro dos Limites de Controle quando o processo estiver sob controle estatístico. Ou seja, existe apenas 0,27% de chances do ponto estar fora dos limites e não existir uma causa especial, ou seja, a chance de cometer o Erro do Tipo 1 não é inexistente, porém é muito baixa.

Essa probabilidade tem origem no Teorema do Valor Central e no Fundamento 1 dos Gráficos de Controle, que orienta a utilização da distância de +-3 sigma a partir da média como sendo a definição de limites de controle.

Portanto, com o auxílio do Gráfico de Controle, obtém-se uma excelente probabilidade de identificar o tipo de variação e, consequentemente, tomar a ação correta em busca da excelência de qualidade.

Ações indicadas conforme o tipo de variação:

- Variação em função de uma causa aleatória: Não requer nenhuma ação uma vez que o processo está se comportando de maneira conhecida e previsível.

- Variação em função de uma causa especial: Atenção, o processo pode estar sob influência de algum fator externo. Se esta variação for maléfica para o processo, é necessário investigá-la para tentar encontrar a causa e eliminá-la. Mas se a variação for benéfica, é importante entendê-la é para que ela possa ser mantida no processo.

Você já identificou uma causa especial que tenha sido benéfica ao processo? Se sim, compartilhe conosco 🙂

[:es]En el Post La variación es sinónimo de falta de calidad? hablamos sobre los tipos de causas de variación observadas en los procesos (variación por causa especial y variación por causa aleatoria recuerdan?). Vamos a dar secuencia en este asunto hablando ahora de la importancia de cómo diferenciarlas para prevenir problemas de desvíos de calidad.

Al monitorear los resultados de un proceso, se trata de 2 tipos de errores:

- Error Tipo 1: Reaccionar a un resultado como si viniera de una causa especial, cuando en realidad viene de causas comunes de variación.

Error Tipo 2: Tratar un resultado como si viniera de causas comunes de variación, cuando en realidad viene de una causa especial.

La propuesta de la Gráfica de Control de Shewhart pretende dar un equilibrio entre estos dos tipos de errores, favoreciendo la toma de decisión correcta a la hora de ajustar o no el proceso.

Al realizar una medición sobre la base de los procedimientos de muestreo adecuados y después de trazar el resultado en la Gráfica de Tendencia, tendremos lo siguiente:

Pero al traer los mismos datos en la Gráfica de Control de Shewhart tenemos lo siguiente:

Pero al traer los mismos datos en la Gráfica de Control de Shewhart tenemos lo siguiente:

La diferencia entre las dos gráficas no es sólo la coloración, sino los Límites de Control.

La diferencia entre las dos gráficas no es sólo la coloración, sino los Límites de Control.

Al trazar el resultado en la Gráfica de Control, conseguimos responder lo siguiente: ¿Es seguro asumir que el proceso continúa estable, con el mismo promedio y con la misma variación conocida?

Posibles respuestas:

SÍ: cuando el punto está dentro de los límites de control y sin presencia de tendencias.

o

NO: cuando el punto está fuera de los límites de control o con presencia de tendencias.

¡RECUERDA! Este tipo de conclusión es válido cuando se utilizan Límites de Control calculados sobre la base de los datos del propio proceso.

Observe que en las dos gráficas se trazan los mismos datos, pero al utilizar la Gráfica de Control de Shewhart, donde los Límites de Control mostrados se calculan sobre la base de los datos extraídos del propio proceso, tenemos la indicación del área probable de observar una medición mientras el proceso está bajo la influencia sólo de causas aleatorias (causas inherentes al proceso).

Al observar una medición más allá o por debajo de los Límites de Control, tenemos un fuerte indicativo de que una causa especial está actuando sobre el proceso. Pero hay numerosas Reglas de Alarmas para ayudar en la identificación de presencia de causas especiales, y el principio básico detrás de todas ellas es señalar patrones con baja probabilidad de ocurrencia si el proceso está bajo control estadístico.

Estadísticamente, al monitorear una variable a partir del análisis gráfica de los promedios de las muestras, es posible inferir que el 99,73% de las mediciones estarán dentro de los Límites de Control cuando el proceso esté bajo control estadístico. Es decir, sólo hay un 0,27% de posibilidades del punto estar fuera de los límites y no existe una causa especial, es decir, la probabilidad de cometer el Error del Tipo 1 no es inexistente, pero es muy baja.

Esta probabilidad tiene su origen en el Teorema del Valor Central y en el Fundamento 1 de los Gráficos de Control, que orienta la utilización de la distancia de + -3 sigma a partir del promedio como la definición de límites de control.

Por lo tanto, con la ayuda del gráfico de control, se obtiene una excelente probabilidad de identificar el tipo de variación, y consecuentemente, tomar la acción correcta en busca de la excelencia de calidad.

Acciones indicadas según el tipo de variación:

- Variación en función de una causa aleatoria: No requiere ninguna acción ya que el proceso se está comportando de manera conocida y previsible.

- Variación en función de una causa especial: Atención, el proceso puede estar bajo la influencia de algún factor externo. Si esta variación es maléfica para el proceso, es necesario investigarla para intentar encontrar la causa y eliminarla. Pero si la variación es benéfica, es importante entenderla para que pueda mantenerse en el proceso.

¿Ha identificado una causa especial que ha sido beneficiosa para el proceso? Si es así, comparta con nosotros 🙂

[:]

![You are currently viewing [:pb]Identifique o momento certo de ajustar o processo[:es]Identifique el momento adecuado para ajustar el proceso[:]](https://novosite.harbor.com.br/wp-content/uploads/2017/07/ajustar-processo-miniatura.png)

![Read more about the article [:pb]Os Quatro Fundamentos dos Gráficos de Controle – Fundamento Três[:es]Los Cuatro Fundamentos de las Gráficas de Control – Fundamento Tres[:]](https://novosite.harbor.com.br/wp-content/uploads/2017/05/distribuicao_assimetrica2-300x198.png)

![Read more about the article [:pb]Porque devo utilizar Checklist na minha empresa?[:es]¿Por qué debo utilizar Checklist en mi empresa?[:]](https://novosite.harbor.com.br/wp-content/uploads/2019/01/checklist-1919328_960_720-300x221.png)

![Read more about the article [:pb]Conecte diferentes fontes de dados e otimize operações[:es]Conecte diferentes fuentes de datos y optimice operaciones[:]](https://novosite.harbor.com.br/wp-content/uploads/2017/04/conecte-diferentes-fontes-300x200.png)