[:pb]Já aprendemos no post Capacidade e Performance: entenda os índices Cp, Cpk, Pp e Ppk como são calculados os valores de Cp e Cpk e qual o significado desses índices em relação ao cumprimento do processo com as especificações do produto e em relação a estabilidade do próprio processo.

A dúvida que surge na cabeça da maioria das pessoas que estão se familiarizando com esses conceitos é: quais devem ser os meus valores meta para o índices Cp e Cpk?

Para essa pergunta temos a resposta clássica de engenheiro: depende!

- Depende da estabilidade do seu processo

- Depende se a característica é crítica para o produto final

- Depende também da quantidade de etapas que o seu produto passará após essa etapa

Enfim, depende de uma série de fatores que serão discutidos melhor ao longo desse post. Vamos lá?

O que indicam os índices Cp e Cpk mesmo?

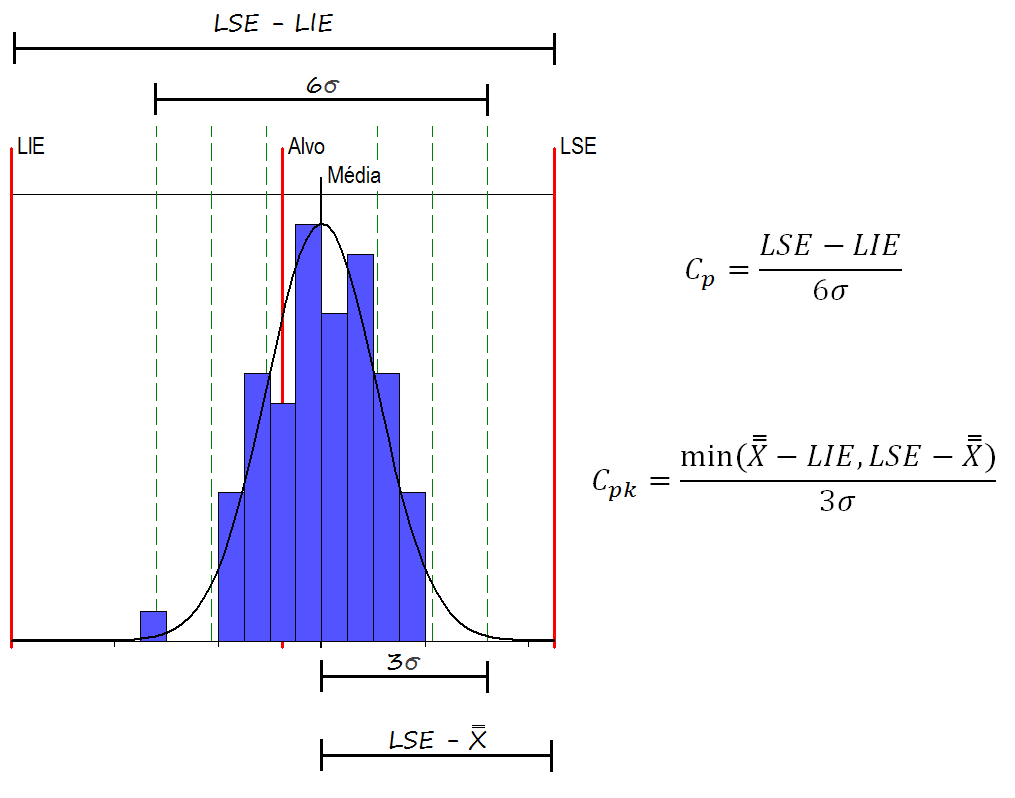

O Cp relaciona o “tamanho” da variação apresentada pelo processo com o “tamanho” da variação permitida pela especificação. Já o Cpk avalia essa relação de forma unilateral, avaliando o “pedaço” da curva de variação onde a média está mais próxima de um dos limites:

Quais são os valores meta para esses índices?

Muitas empresas adotam os valores meta de Cp=1,67 e Cpk=1,33, de acordo com uma recomendação proposta por Juran e Fryna em 1980.

Esse é o valor usado pela grande maioria das indústrias, inclusive as do setor automotivo. Em indústrias de base, normalmente os laudos de qualidade do produto exigem que o Cpk seja maior ou igual a 1,33.

Ao trabalhar com esses valores existe uma certa folga para que mesmo quando houverem causas especiais no processo, o Cp e Cpk ainda possam ser maiores do que 1 garantindo que não sejam produzidos produtos fora de especificação.

Algumas empresas optam por trabalhar com valores em torno de 1, normalmente em processos de baixa criticidade ou produtos de menor valor agregado, mas esses casos são menos comuns.

Se em qualquer momento parecer plausível pra você ter valores de Cp e Cpk menores do que 1 porque “não tem problema se sair um pouquinho fora da especificação”, sinal de alerta! Limites de especificação são determinados pela engenharia de produto e representam as tolerâncias máximas de variação que o seu produto pode ter, assim:

- Se um diâmetro de furo estiver fora de especificação, provavelmente algum encaixe posterior não irá funcionar.

- Se uma temperatura de pasteurização ficar abaixo de especificação esse produto estará com sua segurança alimentar comprometida.

Por isso, se no seu processo um Cp ou Cpk abaixo de 1 pode parecer aceitável, provavelmente você precisa antes de tudo avaliar se os seus limites de especificação são coerentes com o que você produz e vende para o seu cliente.

O que isso tem a ver com processo 6 sigma?

Já vimos no post Você sabe o que é um processos seis sigma? a relação entre os índices de capacidade e o “número de sigmas” do processo.

Um processo seis sigma é aquele que admite uma variação de até 6 desvios padrão em relação à média antes de alcançar os limites de especificação definidos pelo cliente, ou seja é um processo cujo Cpk=2.

Se trabalharmos com o Cpk=1,33 como sugerimos anteriormente, podemos dizer que o nosso processo é 4 sigma. Se sua empresa trabalhar nos limites do Cpk=1, o processo será de 3 sigma.

Quando eu devo avaliar Cp e Cpk?

Muitas indústrias avaliam os índices de capacidade na fase de PAPP – Processo de Aprovação de Peça de Produção. Nesse processo, o manual do IQA – Instituto de Qualidade Automotiva – sugere que apenas processos com Cp > 1,67 e Cpk >1,33 sejam considerados como processos que atendem os critérios de aceitação.

O erro que muitas empresas cometem é de avaliar esses índices apenas nessa fase. E aí fica a pergunta: você pode afirmar que o seu processo produtivo tem Cp=1,66 porque esse foi o índice encontrado na fase de PAPP? Claro que não!

Esses índices – assim como os Gráficos de Controle – devem ser monitorados e avaliados continuamente. Em experimentos de curta duração de PAPP, normalmente existem uma série de condições especiais para o processo:

- as máquinas são novas e não apresentam problemas de manutenção;

- a matéria-prima foi especialmente preparada para os testes.

São condições bem diferentes das condições rotineiras de produção. Assim, o Cp e Cpk obtidos na fase de PAPP não podem ser considerados como o Cp e Cpk do processo rotineiro.

Por último e não menos importante, os índices Cp e Cpk nos dão informações valiosas sobre o processo e são excelentes parâmetros para monitorar a qualidade. Mas não podemos olhar apenas para eles! Lembre-se sempre que eles devem ser avaliados em conjunto com os Gráficos de Controle.

E na sua indústria: os valores de Cp e Cpk obtidos no processo são comparados com algum valor meta? Que valores são utilizados? Se você se interessou pelo conteúdo, conheça mais sobre o Treinamento de CEP que podemos ministrar na sua empresa!

[:es]Ya hemos aprendido en el post Capacidad y rendimiento: entienda los índices Cp, Cpk, Pp y Ppk como se calculan los valores de Cp y Cpk y cuál es el significado de esos índices en relación al cumplimiento del proceso con las especificaciones del producto y en relación a la estabilidad del propio proceso.

La duda que surge en la cabeza de la mayoría de las personas que se están familiarizando con estos conceptos es: ¿cuáles deben ser los valores meta para el índice Cp y Cpk?

Para esta pregunta tenemos la respuesta clásica de ingeniero: ¡depende!

- Depende de la estabilidad de su proceso

- Depende si la característica es crítica para el producto final

- Depende también de la cantidad de pasos que su producto pasará después de esta etapa

En fin, depende de una serie de factores que serán discutidos mejor a lo largo de ese post. ¿Vamos allá?

¿Qué indican los índices Cp y Cpk mismo?

El Cp relaciona el “tamaño” de la variación presentada por el proceso con el “tamaño” de la variación permitida por la especificación. El Cpk evalúa esta relación de forma unilateral, evaluando el “pedazo” de la curva de variación donde el promedio está más cerca de uno de los límites:

¿Cuáles son los valores meta para estos índices?

Si en cualquier momento parece plausible para usted tener valores de Cp y Cpk más pequeños que 1 porque “no tiene problema si sale un poquito fuera de la especificación”, ¡señal de alerta! Los límites de especificación son determinados por la ingeniería de producto y representan las tolerancias máximas de variación que su producto puede tener, así:

- Si un diámetro de agujero está fuera de especificación, probablemente algún encaje posterior no funcionará.

- Si una temperatura de pasteurización este abajo de la especificación, este producto estará con su seguridad alimentaria comprometida.

Por lo tanto, si en su proceso un Cp o Cpk abajo de 1 puede parecer aceptable, es necesario evaluar si sus límites de especificación son coherentes con lo que usted produce y vende a su cliente.

¿Qué tiene esto que ver con proceso seis sigma?

Ya hemos visto en el post ¿Sabes lo que es un proceso seis sigma? la relación entre los índices de capacidad y el “número de sigmas” del proceso.

Un proceso seis sigma es aquel que admite una variación de hasta 6 desviaciones estándar en relación a la media antes de alcanzar los límites de especificación definidos por el cliente, o sea es un proceso cuyo Cpk = 2.

Si trabajamos con el Cpk = 1,33 como sugerimos anteriormente, podemos decir que nuestro proceso es 4 sigma. Si su empresa trabaja en los límites de Cpk = 1, el proceso será de 3 sigma.

Cuando debo evaluar el Cp y Cpk?

Muchas industrias evalúan los índices de capacidad en la fase de PAPP – Proceso de Aprobación de Pieza de Producción. En este proceso, el manual del IQA – Instituto de Calidad Automotriz – sugiere que sólo procesos con Cp> 1,67 y Cpk> 1,33 sean considerados como procesos que atiendan los criterios de aceptación.

El error que muchas empresas cometen es evaluar estos índices sólo en esa fase. Y ahí queda la pregunta: ¿puedes afirmar que tu proceso productivo tiene Cp = 1,66 porque ese fue el índice encontrado en la fase de PAPP? ¡Claro que no!

Estos índices – así como las Gráficas de Control – deben ser monitoreados y evaluados continuamente. En experimentos de corta duración de PAPP, normalmente existen una serie de condiciones especiales para el proceso:

- las máquinas son nuevas y no presentan problemas de mantenimiento;

- la materia prima ha sido especialmente preparada para las pruebas.

Son condiciones muy diferentes de las condiciones de producción de rutina. Así, el Cp y Cpk obtenidos en la fase de PAPP no pueden ser considerados como el Cp y Cpk del proceso rutinario.

Por último y no menos importante, los índices Cp y Cpk nos dan información valiosa sobre el proceso y son excelentes parámetros para monitorear la calidad. ¡Pero no podemos mirar sólo para ellos! Recuerde siempre que se debe evaluar junto con las Gráficas de Control.

Y en tu industria: ¿los valores de Cp y Cpk obtenidos en el proceso se comparan con algún valor meta? ¿Qué valores se utilizan? Si te interesaste por el contenido, conozca más sobre el Entrenamiento de SPC que podemos ministrar en tu empresa.[:]

![You are currently viewing [:pb]Que valores meta de Cp e Cpk eu devo usar?[:es]¿Qué valores meta de Cp y Cpk debo utilizar?[:]](https://novosite.harbor.com.br/wp-content/uploads/2017/12/valor_cp_cpk_usar.jpeg)

![Read more about the article [:pb]Folha de verificação [7 Ferramentas da Qualidade][:]](https://novosite.harbor.com.br/wp-content/uploads/2016/08/As-7-ferramentas-da-qualidade-07-300x300.png)

![Read more about the article [:pb]O que os Limites de Controle têm a ver com o plano de inspeção?[:es]¿Qué tienen los Límites de Control con el plan de inspección?[:]](https://novosite.harbor.com.br/wp-content/uploads/2018/01/limites-de-controle-amostra-300x200.png)

Es decir que me de 1.67 cpk.

Hola, Paulo.

Excelente block.

Una pregunta y me corriges si estoy errada…

Para tener un proceso controlado en la parte del cpk cuantos ppm debo de tener?

Hola Altagracia,

Como se menciona en la publicación: ¿Sabes lo que es un Proceso 6 Sigma?, podemos decir que un proceso bajo control con Cpk de 1,67 puede generar 0,6 piezas defectuosas por cada millón de piezas producidas, lo que corresponde a un proceso 5σ.

Puede obtener más información en el artículo citado y revisar los conceptos de Cpk y de los índices Cp, Pp y ppk en la publicación: Capacidad y rendimiento: entienda los índices Cp, Cpk, Pp y Ppk.

Abajo siguen los enlances.

El equipo HarboR esta a disposición, esperamos ayudarle.

Gracias por su comentario.

https://www.harbor.com.br/es/harbor-blog/2017/08/17/o-que-e-um-processo-6-sigma/

https://www.harbor.com.br/es/harbor-blog/2017/07/06/capacidade-performance-significado/

Hola, tienes la referencia de en dónde especifican que un Cpk de 1 corresponde a un proceso 3 sigma.

Muchas gracias

Hola Gabriela!

Ofrecemos diferentes e-books en nuestro sitio web que abordan temas como índice de Capacidad y Control Estadístico de Procesos (CEP). Estos materiales tienen la referencia que busca. Acceda a:

https://www.harbor.com.br/es/materiais-educativos/

También disponemos un post en el blog sobre el tema que tal vez pueda ayudarle:

https://www.harbor.com.br/es/harbor-blog/2017/08/17/o-que-e-um-processo-6-sigma/

Olá Hebert,

Desconheço alguma referência bibliográfica específica para produtos a granel. Mas você pode trabalhar com esses valores sim.

Obrigada pelo comentário e continue a seguir nossos artigos!

Bruna, no caso de produto a granel, podemos considerar como meta também Cp >= 1,67 e Cpk >= 1,33? Tem alguma referência bibliográfica para este tipo de produto?

Olá Luiz Roberto, tudo bem?

Obrigada pelo seu comentário.

Temos um e-book super completo sobre índices de capacidade. Você pode baixá-lo nesse endereço:

http://materiais.harbor.com.br/ebook-indices

Também temos outros posts aqui no blog sobre o assunto que podem ajudá-lo.

Esse aqui é baseado no estudo de caso de um cliente nosso:

https://www.harbor.com.br/harbor-blog/2017/11/01/qualidade-no-chao-de-fabrica/

Esses daqui também são sobre Cp e Cpk:

https://www.harbor.com.br/harbor-blog/2018/02/08/nao-acreditar-valores-cp-e-cpk/

https://www.harbor.com.br/harbor-blog/2017/07/06/capacidade-performance-significado/

Olá Maria Julia / Bruna, poderia, por favor me enviarem mais estudo de casos, se possível da aplicação de Cp, Cpk, Pp, Ppk ?

grato / Roberto

Um ponto importante a se salientar sobre Cp e Cpk é que o Cp caracteriza o potencial teórico de capacidade do processo simulando a centralização perfeita da curva de Gaus. Já o Cpk avalia o processo real, levando em conta a descentralização da curva de Gauss. Na fase de protótipo DV, utilizamos o Pp e Ppk para avaliação do desempenho de processo.